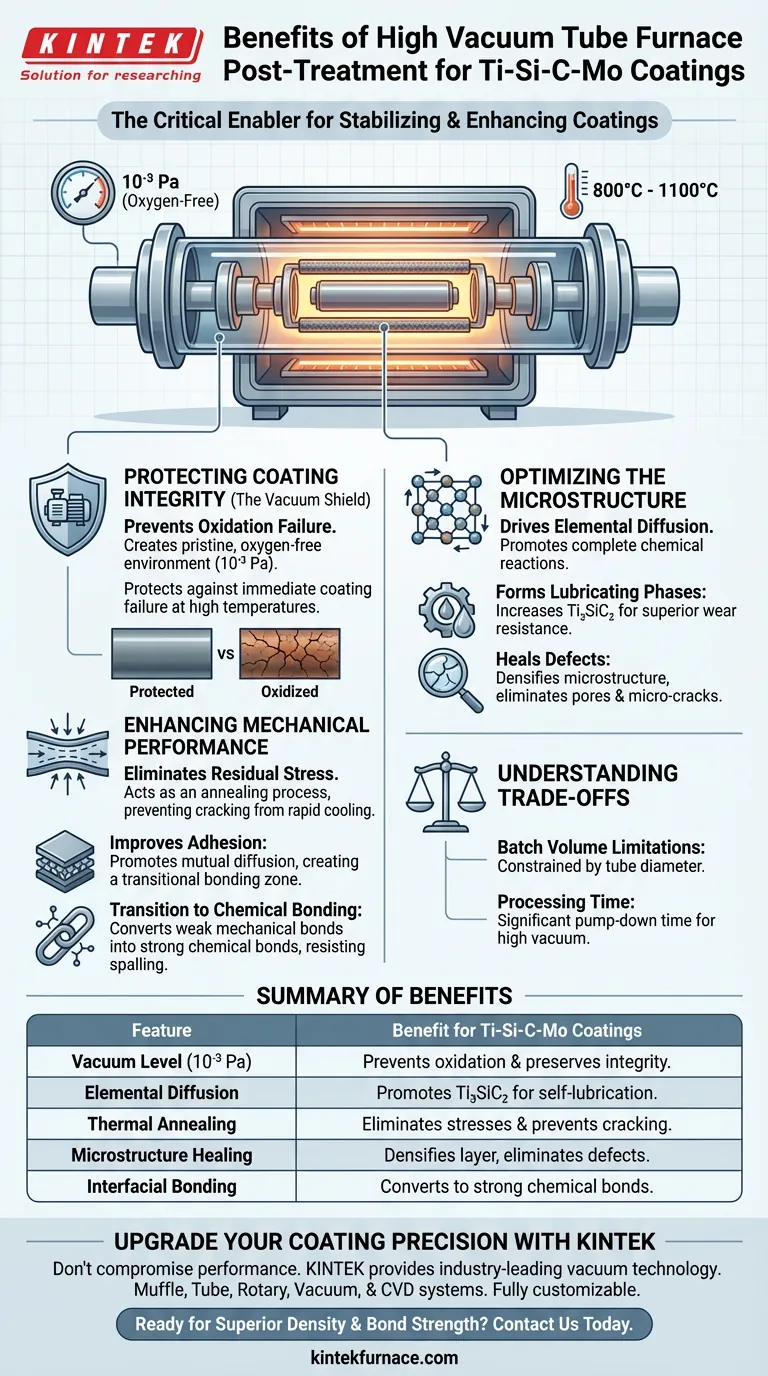

Un four tubulaire à vide poussé est l'élément essentiel pour stabiliser et améliorer les revêtements Ti-Si-C-Mo. Il crée un environnement sans oxygène avec un niveau de vide d'environ $10^{-3}$ Pa, permettant un traitement entre 800°C et 1100°C sans risque de défaillance par oxydation. Cet équipement est essentiel pour favoriser la diffusion élémentaire, réparer les micro-défauts et synthétiser les phases lubrifiantes spécifiques requises pour les applications de haute performance.

En combinant un contrôle thermique précis avec un vide poussé, vous transformez un revêtement projeté d'une couche liée mécaniquement et sous contrainte en un système dense, chimiquement lié, aux propriétés autolubrifiantes supérieures.

Protection de l'intégrité du revêtement

Le bouclier de vide

Le principal avantage est la création d'un environnement vierge, sans oxygène ($10^{-3}$ Pa). Les revêtements Ti-Si-C-Mo sont très sensibles à l'oxydation à des températures élevées.

Prévention des défaillances

Sans cette protection par le vide, les températures élevées requises pour le traitement provoqueraient l'oxydation des composants du revêtement. Cela entraîne une défaillance immédiate du revêtement plutôt qu'une amélioration.

Optimisation de la microstructure

Favoriser la diffusion élémentaire

Le four fournit un champ de température constant qui favorise le mouvement des atomes dans le matériau. Cela permet aux composants qui n'ont pas entièrement réagi pendant le processus de projection initial d'achever leurs réactions chimiques.

Formation de phases lubrifiantes

Ce processus de diffusion est spécifiquement ajusté pour augmenter la teneur en $Ti_3SiC_2$. Cette phase est essentielle car elle agit comme un lubrifiant solide, améliorant considérablement les propriétés d'usure du revêtement final.

Réparation des défauts

Le temps de maintien à haute température permet à la microstructure de se densifier. Ce processus répare activement les micro-fissures et élimine les pores, résultant en une barrière plus solide et continue.

Amélioration des performances mécaniques

Élimination des contraintes résiduelles

Les revêtements projetés présentent souvent une tension interne importante en raison du refroidissement rapide lors de l'application. Le traitement thermique sous vide agit comme un processus de recuit, éliminant efficacement les contraintes résiduelles qui pourraient autrement entraîner des fissures.

Amélioration de l'adhérence

Au-delà du revêtement lui-même, le traitement affecte l'interface entre le revêtement et le substrat. La chaleur favorise la diffusion mutuelle, créant une zone de liaison de transition.

Transition vers la liaison chimique

Cette diffusion convertit la connexion d'une liaison mécanique faible en une liaison chimique solide. Cela augmente considérablement la résistance du revêtement à l'écaillage (décollement) sous contrainte opérationnelle.

Comprendre les compromis

Limitations du volume de lot

Les fours tubulaires sont généralement limités par le diamètre du tube. Cela limite la taille et la quantité de composants que vous pouvez traiter simultanément par rapport aux fours boîte plus grands.

Temps de traitement

Atteindre un vide poussé de $10^{-3}$ Pa nécessite un temps de pompage important avant que le chauffage puisse commencer. Cela ajoute au temps de cycle global par rapport aux processus atmosphériques ou sous gaz inerte.

Faire le bon choix pour votre objectif

- Si votre objectif principal est la résistance à l'usure : Assurez-vous que votre temps de cycle est suffisant pour maximiser la formation de la phase lubrifiante $Ti_3SiC_2$.

- Si votre objectif principal est la durabilité/l'adhérence : Privilégiez les températures qui favorisent une diffusion élémentaire profonde pour convertir les liaisons mécaniques en liaisons chimiques.

Le four tubulaire à vide poussé n'est pas seulement un appareil de chauffage ; c'est un réacteur qui modifie fondamentalement la chimie et la physique de votre revêtement pour assurer sa longévité.

Tableau récapitulatif :

| Caractéristique | Avantage pour les revêtements Ti-Si-C-Mo |

|---|---|

| Niveau de vide ($10^{-3}$ Pa) | Prévient la défaillance par oxydation et préserve l'intégrité du matériau. |

| Diffusion élémentaire | Favorise la formation de $Ti_3SiC_2$ pour une autolubrification supérieure. |

| Recuit thermique | Élimine les contraintes résiduelles et prévient les fissures. |

| Réparation de la microstructure | Densifie la couche en éliminant les pores et les micro-défauts. |

| Liaison interfaciale | Convertit les liaisons mécaniques en liaisons chimiques solides. |

Améliorez la précision de votre revêtement avec KINTEK

Ne laissez pas l'oxydation ou les contraintes résiduelles compromettre les performances de votre matériau. KINTEK fournit une technologie de vide de pointe conçue pour transformer les couches projetées en systèmes haute performance. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tubulaires, Rotatifs, sous Vide et CVD, tous entièrement personnalisables pour vos besoins spécifiques en laboratoire.

Prêt à obtenir une densité de revêtement et une force de liaison supérieures ? Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de fours à haute température peuvent résoudre vos défis d'ingénierie spécifiques.

Guide Visuel

Références

- Jining He, Jiawei Fan. High-Temperature Heat Treatment of Plasma Sprayed Ti–Si–C–Mo Coatings. DOI: 10.3390/coatings14010109

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quel est le but du maintien d'un débit d'argon spécifique dans un four tubulaire ? Optimiser la synthèse de composites LFP/C

- Comment un four tubulaire à haute température facilite-t-il la synthèse de catalyseurs Ni17W3/MoO3-x/WO3-x lors du recuit ?

- Comment un four tubulaire à atmosphère réalise-t-il un contrôle précis de la température ? Maîtrisez la stabilité de la température pour votre laboratoire

- Quel est le rôle d'un four tubulaire sous vide dans la carbonisation de la biomasse ? Obtenir la précision dans la synthèse de carbone poreux

- Quels sont les inconvénients des fours à tubes en corindon ?Principales limites à prendre en compte

- À quoi servent les fours tubulaires ? Obtenez un traitement thermique précis et un contrôle de l'atmosphère

- Pourquoi un tube de quartz scellé sous vide est-il nécessaire pour les cristaux InP de 4,5 pouces ? Assurer la stabilité et la pureté

- Quelles sont les principales applications des fours tubulaires de laboratoire en science et ingénierie des matériaux ? Chauffage de précision pour matériaux avancés