Fondamentalement, les opérations sous atmosphère contrôlée et sous vide dans les fours tubulaires servent deux fonctions principales. Elles protègent les matériaux des réactions chimiques indésirables, comme l'oxydation, en éliminant les gaz réactifs. Elles créent également un environnement hautement spécifique et contrôlé, nécessaire pour faciliter des réactions complexes ou obtenir les propriétés finales souhaitées d'un matériau.

La décision d'utiliser le vide ou une atmosphère gazeuse spécifique n'est pas simplement une étape opérationnelle ; c'est un choix fondamental qui détermine l'environnement chimique de votre processus. Ce contrôle est le facteur décisif entre la production d'un matériau de haute pureté et de haute performance, et une expérience contaminée et ratée.

Le Problème Fondamental : L'Air Non Contrôlé

Aux températures élevées courantes dans les fours tubulaires, l'air ambiant que nous respirons devient un agent hautement réactif et contaminant. Comprendre cette menace est la première étape pour apprécier la nécessité du contrôle de l'atmosphère.

La Menace de l'Oxydation à Haute Température

L'oxygène est très réactif, surtout à des températures élevées. Pour la plupart des métaux et de nombreux autres matériaux, l'exposition à l'oxygène lors des traitements thermiques entraîne une oxydation rapide, formant une couche de calamine d'oxyde.

Ce n'est pas seulement une imperfection de surface. Cette oxydation peut modifier les dimensions du matériau, compromettre son intégrité structurelle et ruiner ses propriétés électriques ou chimiques.

Au-delà de l'Oxygène : Le Risque de Contamination

L'air n'est pas seulement de l'oxygène. Il contient de l'azote (~78 %), de la vapeur d'eau et d'autres gaz traces.

Bien que l'azote soit souvent considéré comme inerte, il peut réagir avec certains métaux à haute température pour former des nitrures indésirables. La vapeur d'eau peut être une source d'hydrogène, entraînant une fragilisation par l'hydrogène dans certains alliages, ou agir elle-même comme un oxydant.

Préservation de l'Intégrité du Matériau

Le contrôle de l'atmosphère est essentiel pour maintenir la composition prévue de votre matériau.

Des processus comme la décarburation, où le carbone quitte la surface de l'acier en présence d'oxygène, peuvent ramollir le matériau et dégrader ses performances. Un environnement contrôlé empêche cela, assurant des surfaces propres et préservant les propriétés de masse du matériau.

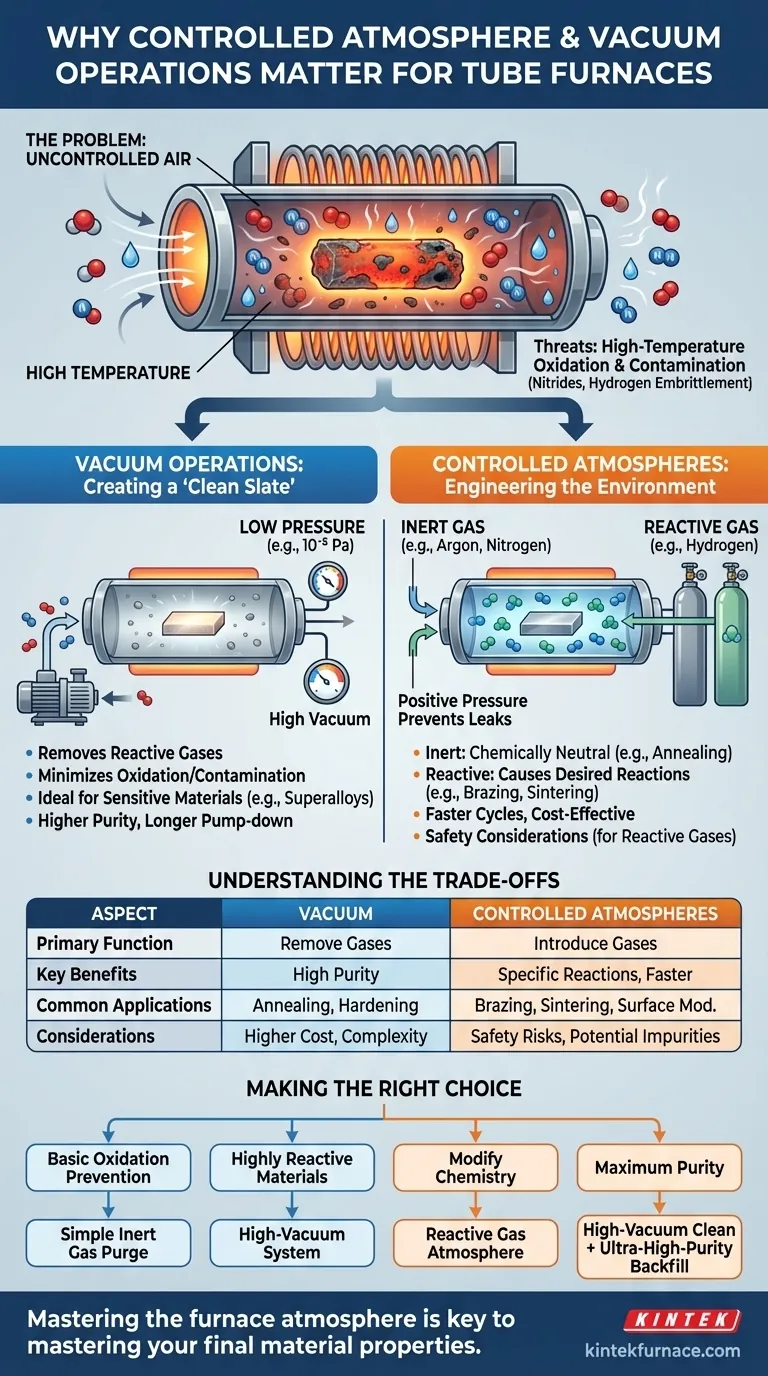

Comment le Vide et les Atmosphères Contrôlées Résolvent le Problème

En retirant ou en remplaçant l'air ambiant, vous prenez le contrôle de l'environnement chimique. Ceci est réalisé de deux manières principales : créer un vide ou introduire un gaz spécifique et connu.

Le Vide : Créer une 'Table Rase'

Le vide est le moyen le plus efficace pour éliminer la grande majorité des particules réactives de la chambre du four. Dans cet environnement « sans air », le risque d'oxydation et de contamination est considérablement minimisé.

Pour certains processus, comme la trempe ou le recuit, le vide lui-même est l'atmosphère idéale. Il fournit un environnement propre et neutre qui empêche toute réaction de se produire.

Tous les Vides Ne Sont Pas Égaux

L'efficacité d'un vide est mesurée par sa pression, ou son « degré de vide ». Une pression plus basse signifie moins de particules et une meilleure protection.

Un vide grossier (par exemple, 10⁻¹ Pa) peut être suffisant pour certaines applications, mais le traitement de matériaux hautement réactifs comme les superalliages ou les céramiques avancées nécessite un vide poussé (10⁻³ Pa à 10⁻⁵ Pa) pour atteindre la pureté nécessaire.

Atmosphère Contrôlée : Ingénierie de l'Environnement

Parfois, un processus nécessite la présence d'un gaz spécifique. C'est là que les atmosphères contrôlées, souvent utilisées après avoir créé un vide initial, deviennent essentielles.

- Atmosphères Inertes : La chambre est regazéifiée avec un gaz non réactif comme l'Argon ou l'Azote. Cela fournit une pression positive qui empêche physiquement l'air de s'infiltrer tout en restant chimiquement neutre.

- Atmosphères Réactives : Des gaz spécifiques sont intentionnellement introduits pour provoquer une réaction chimique souhaitée. Ceci est fondamental pour des processus tels que le brasage, le frittage et la modification de surface, où l'atmosphère est un ingrédient actif dans la transformation du matériau.

Comprendre les Compromis

Choisir le bon contrôle atmosphérique implique d'équilibrer les exigences techniques avec la complexité opérationnelle et les coûts. Il n'existe pas de solution unique « idéale » pour toutes les applications.

Vide contre Gaz Inerte

Un système à vide poussé offre le plus haut niveau de pureté mais entraîne des coûts d'équipement plus élevés, des cycles plus longs pour le pompage, et une maintenance plus complexe.

Un balayage par gaz inerte est plus simple, plus rapide et moins coûteux. Cependant, il peut ne pas atteindre le niveau de pureté requis pour les matériaux les plus sensibles, car des impuretés traces peuvent exister dans l'alimentation en gaz ou provenir d'un balayage incomplet.

Le Mythe d'un Environnement 'Parfait'

Même dans un système à vide poussé, un vide parfait est inatteignable. Une source principale de contamination peut être le dégazage, où les gaz emprisonnés dans le matériau lui-même sont libérés à haute température.

Cela souligne la nécessité de matériaux de haute qualité et de procédures de nettoyage appropriées, car l'environnement du four n'est qu'une partie de l'équation de pureté.

Sécurité et Complexité du Processus

L'utilisation de gaz réactifs, comme l'hydrogène pour une atmosphère réductrice, introduit des considérations de sécurité importantes. Ces systèmes nécessitent des équipements de manutention de gaz spécialisés, des verrouillages de sécurité et une ventilation pour atténuer les risques d'incendie ou d'explosion.

Faire le Bon Choix pour Votre Objectif

Votre choix de contrôle atmosphérique doit être dicté directement par la sensibilité de votre matériau et le résultat souhaité.

- Si votre objectif principal est la prévention de l'oxydation de base : Un simple balayage par gaz inerte avec Argon ou Azote est souvent suffisant et rentable.

- Si vous travaillez avec des matériaux hautement réactifs (comme le titane ou les superalliages) : Un système à vide poussé est non négociable pour garantir la pureté et l'intégrité du matériau.

- Si vous devez modifier activement la chimie du matériau (par exemple, la carburation) : Un four capable de gérer des gaz réactifs spécifiques est nécessaire.

- Si votre objectif est une pureté maximale et une répétabilité du processus : Un cycle sous vide poussé pour nettoyer la chambre, suivi d'un remplissage avec un gaz inerte de très haute pureté, offre l'environnement le plus contrôlé possible.

Maîtriser l'atmosphère à l'intérieur de votre four est la clé pour maîtriser les propriétés de votre matériau final.

Tableau Récapitulatif :

| Aspect | Opérations sous Vide | Atmosphères Contrôlées |

|---|---|---|

| Fonction Principale | Élimine les gaz réactifs pour minimiser l'oxydation et la contamination | Introduit des gaz spécifiques (ex. inertes ou réactifs) pour contrôler l'environnement chimique |

| Avantages Clés | Haute pureté, prévient les réactions indésirables, idéal pour les matériaux sensibles | Facilite les réactions spécifiques, cycles plus rapides, rentable pour les besoins de base |

| Applications Courantes | Recuit, durcissement des métaux réactifs comme les superalliages | Brasage, frittage, modification de surface avec des gaz comme l'argon ou l'hydrogène |

| Considérations | Coût plus élevé, temps de pompage plus longs, nécessite un vide poussé pour la pureté | Risques de sécurité avec les gaz réactifs, potentiel d'impuretés traces |

Débloquez la Précision dans Votre Laboratoire avec les Solutions de Fours Avancées de KINTEK

Vous êtes confronté à l'oxydation des matériaux ou à des résultats incohérents dans les processus à haute température ? KINTEK se spécialise dans la fourniture de systèmes de fours haute température sur mesure qui excellent dans les opérations sous atmosphère contrôlée et sous vide. Tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous proposons une gamme de produits complète comprenant des Fours Tubulaires, des Fours à Vide et sous Atmosphère, et des Systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre à vos exigences expérimentales uniques.

Que vous travailliez avec des métaux réactifs, des céramiques, ou que vous ayez besoin d'environnements gazeux précis pour le brasage et le frittage, nos solutions garantissent une haute pureté, une répétabilité et une sécurité. Ne laissez pas les défis atmosphériques freiner vos innovations — contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus et fournir des performances fiables pour les besoins de votre laboratoire !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %