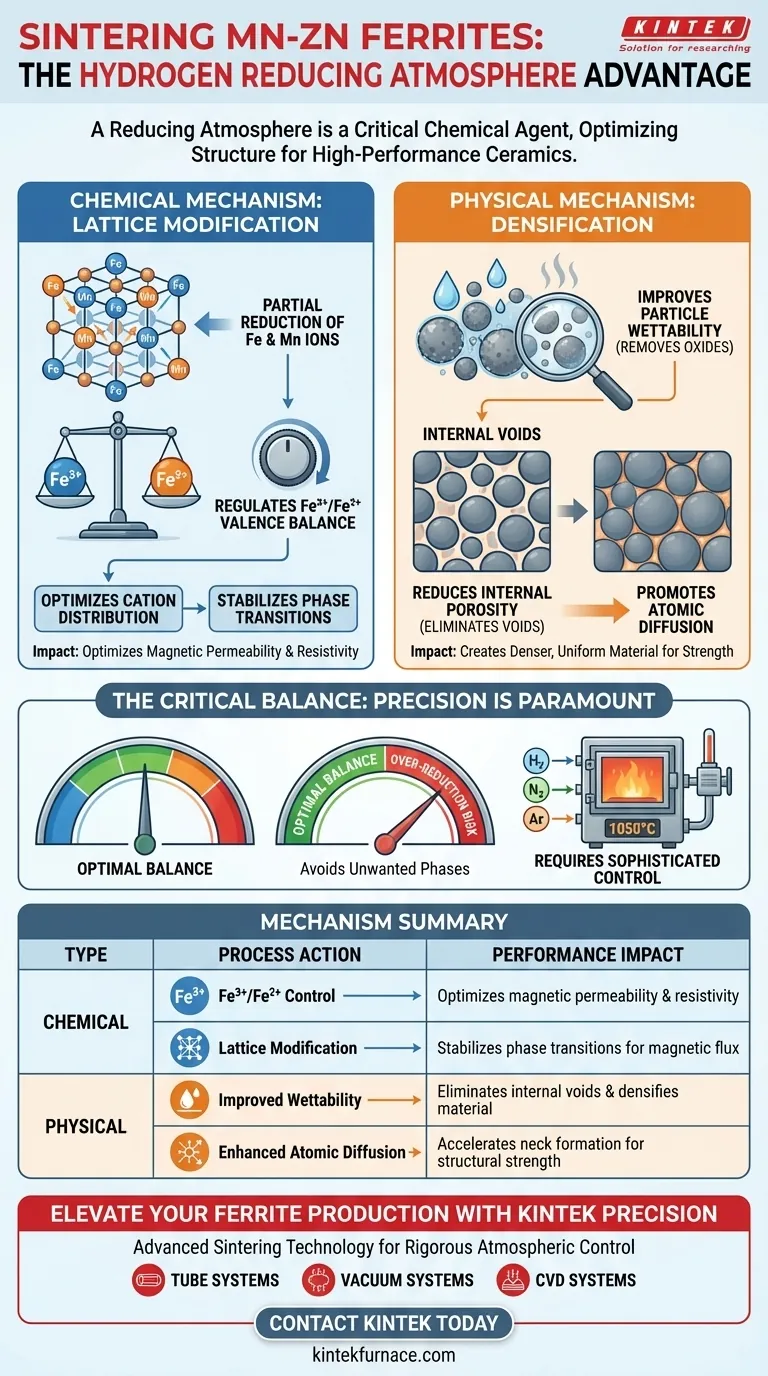

Une atmosphère réductrice contenant de l'hydrogène agit comme un agent chimique essentiel lors du frittage à haute température des ferrites Mn-Zn. Elle agit en réduisant partiellement les ions de fer et de manganèse pour modifier la distribution des cations dans le réseau cristallin, tout en améliorant simultanément la mouillabilité des particules pour densifier le matériau.

Point clé à retenir L'obtention de céramiques de ferrite haute performance n'est pas seulement une question de chaleur ; elle nécessite un contrôle chimique précis de la structure interne du matériau. Une atmosphère réductrice optimise l'équilibre de valence Fe3+/Fe2+ et minimise la porosité, ce qui se traduit directement par une perméabilité magnétique et des propriétés électriques supérieures.

Le Mécanisme Chimique : Modification du Réseau

Réduction Partielle des Ions

Dans un environnement à haute température (souvent autour de 1050°C), l'hydrogène agit pour réduire partiellement certains ions métalliques, en particulier le fer et le manganèse.

Ce processus de réduction ne vise pas à éliminer le métal, mais plutôt à ajuster son état d'oxydation.

Contrôle de l'Équilibre de Valence

Cette atmosphère permet une régulation précise du rapport Fe3+/Fe2+.

Comme l'indiquent les données supplémentaires, le maintien de cet équilibre de valence spécifique est le facteur déterminant de la perméabilité magnétique finale et de la résistivité électrique du matériau.

Optimisation de la Distribution des Cations

En modifiant les états d'oxydation, l'atmosphère modifie la façon dont les cations sont distribués dans le réseau cristallin de la ferrite.

Ce réarrangement atomique est nécessaire pour stabiliser les transitions de phase requises pour des performances magnétiques optimales.

Le Mécanisme Physique : Densification

Amélioration de la Mouillabilité

Au-delà des changements chimiques, l'atmosphère réductrice améliore considérablement la mouillabilité des particules de ferrite.

En réagissant avec les oxydes de surface et en les éliminant, l'atmosphère "active" les surfaces des particules.

Réduction de la Porosité Interne

L'amélioration de la mouillabilité favorise directement l'élimination des vides internes.

Cette réduction de la porosité crée une structure de matériau plus dense et plus uniforme, essentielle pour la résistance mécanique et un flux magnétique constant.

Promotion de la Diffusion Atomique

La réduction active des films de surface facilite la diffusion atomique entre les particules.

Cela accélère la formation de cols de frittage, résultant en un corps céramique plus cohérent et structurellement solide.

Comprendre les Compromis

Le Risque de Sur-Réduction

Bien que la réduction soit nécessaire, la précision est primordiale.

Une atmosphère trop fortement réductrice peut perturber la stœchiométrie délicate de la ferrite, entraînant la formation de phases indésirables qui dégradent les performances magnétiques.

Complexité du Contrôle

L'utilisation d'hydrogène nécessite un équipement sophistiqué, tel qu'un four tubulaire à haute température, pour maintenir la sécurité et la cohérence.

Vous devez équilibrer l'environnement thermique (1050°C) avec des débits de gaz exacts (Argon, Hydrogène ou Azote) pour obtenir la fenêtre "neutre" ou "réductrice" spécifique requise pour les ferrites Mn-Zn.

Faire le Bon Choix pour Votre Objectif

Pour appliquer cela à votre processus de frittage, vous devez définir vos objectifs de performance spécifiques.

- Si votre objectif principal est la performance à haute fréquence : Privilégiez une atmosphère qui cible la distribution des cations et les transitions de phase spécifiques mentionnées dans la référence principale pour minimiser les pertes par courants de Foucault.

- Si votre objectif principal est la densité mécanique : Concentrez-vous sur la capacité de l'atmosphère à améliorer la mouillabilité et à réduire la porosité pour garantir un composant physiquement robuste.

- Si votre objectif principal est la perméabilité magnétique : Contrôlez étroitement le mélange de gaz pour réguler le rapport Fe3+/Fe2+, car cet équilibre chimique dicte la réponse magnétique.

En fin de compte, l'atmosphère réductrice n'est pas seulement un gaz protecteur ; c'est un réactif actif qui définit l'identité électromagnétique de votre composant final.

Tableau Récapitulatif :

| Type de Mécanisme | Action du Processus | Impact sur les Performances |

|---|---|---|

| Chimique | Contrôle de la Valence Fe3+/Fe2+ | Optimise la perméabilité magnétique et la résistivité |

| Chimique | Modification du Réseau | Stabilise les transitions de phase pour le flux magnétique |

| Physique | Amélioration de la Mouillabilité | Élimine les vides internes et densifie le matériau |

| Physique | Diffusion Atomique Améliorée | Accélère la formation de cols pour la résistance structurelle |

Élevez Votre Production de Ferrites avec la Précision KINTEK

Atteindre l'équilibre parfait Fe3+/Fe2+ nécessite plus que de la chaleur—cela exige un contrôle atmosphérique rigoureux. KINTEK fournit la technologie de frittage avancée nécessaire pour maîtriser ces mécanismes chimiques complexes.

Soutenus par une R&D experte et une fabrication de classe mondiale, nous proposons des systèmes tubulaires, sous vide et CVD de haute précision, conçus spécifiquement pour les processus de frittage sensibles. Que vous visiez des performances à haute fréquence ou une densité maximale, nos fours de laboratoire à haute température personnalisables garantissent le débit de gaz et la stabilité thermique précis dont vos ferrites Mn-Zn ont besoin.

Prêt à optimiser les propriétés de vos matériaux ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins de frittage personnalisés avec notre équipe technique.

Guide Visuel

Références

- A. Faeghinia. Effects of sintering and pressing conditions on the properties of manganese ferrite. DOI: 10.53063/synsint.2025.53260

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quel est le rôle d'une étuve de séchage de paillasse dans la préparation des catalyseurs Cu/TiO2/ZSM-5 ? Assurer une dispersion optimale

- Pourquoi utiliser un contrôle d'atmosphère à l'azote dans la réduction de la chromite ? Assurer l'intégrité du processus et prévenir l'oxydation

- Quelle est la structure d'un four à atmosphère protectrice ? Obtenez un traitement thermique précis grâce à des environnements contrôlés

- Quels types de gaz un four à atmosphère contrôlée peut-il gérer ? Maîtrisez les gaz inertes et réactifs pour votre laboratoire

- Pourquoi les systèmes de contrôle du vide ou de l'atmosphère sont-ils nécessaires pour les catalyseurs à atomes uniques de Fe, Co et Ni ? Assurer la précision atomique

- Quelle est la fonction d'un four à résistance industriel dans la fusion des alliages Al-Fe-Ni-Sc-Zr ? Atteindre l'homogénéité de l'alliage

- Pourquoi les fours à cornue sont-ils précieux en recherche et développement ? Déverrouillez un contrôle atmosphérique précis pour vos expériences

- Quels gaz sont couramment utilisés dans les atmosphères des fours de traitement thermique ? Optimisez votre processus avec le bon mélange de gaz