Dans le traitement thermique, les atmosphères de four les plus courantes sont créées à l'aide d'azote, d'hydrogène, de monoxyde de carbone et de gaz inertes comme l'argon. Des gaz tels que le méthane, le propane et l'ammoniac sont également utilisés comme sources de ces principaux composants actifs. Le gaz ou le mélange spécifique n'est pas arbitraire ; il s'agit d'un outil précisément contrôlé choisi soit pour protéger la surface du matériau, soit pour modifier intentionnellement ses propriétés chimiques à haute température.

Une atmosphère de four est un contrôle d'ingénierie actif, pas un environnement passif. Son objectif est double : protéger la pièce des réactions nocives comme l'oxydation, ou servir d'agent réactif qui améliore les propriétés de surface telles que la dureté.

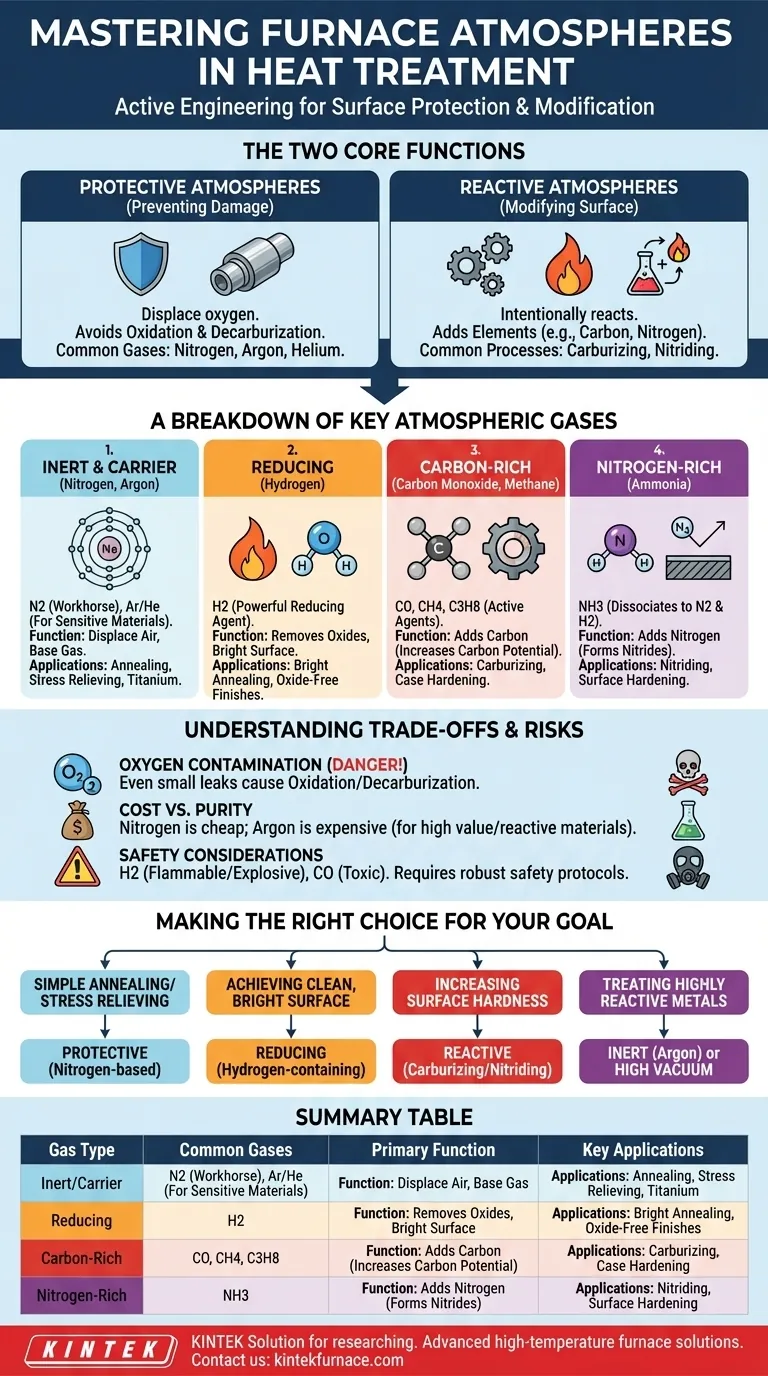

Les Deux Fonctions Principales d'une Atmosphère de Four

Le choix de l'atmosphère dépend fondamentalement de la nécessité de protéger le composant ou de le modifier. Ces deux objectifs dictent des environnements chimiques entièrement différents à l'intérieur du four.

Atmosphères Protectrices : Prévenir les Dommages

L'objectif principal d'une atmosphère protectrice est d'empêcher les réactions chimiques indésirables entre la surface métallique chaude et l'air. Les réactions dommageables les plus courantes sont l'oxydation (formation de calamine) et la décarburation (perte de teneur en carbone de l'acier, le rendant plus mou).

Ces atmosphères fonctionnent en déplaçant l'oxygène. Elles sont généralement composées d'azote, d'hydrogène ou de gaz inertes, qui ne réagissent pas négativement avec la pièce.

Atmosphères Réactives : Modifier la Surface

Dans des processus tels que la cémentation, l'atmosphère est intentionnellement conçue pour réagir avec la surface du métal. Le mélange gazeux agit comme un vecteur, délivrant des éléments spécifiques qui seront absorbés par la pièce.

Par exemple, dans la cémentation, des gaz riches en carbone ajoutent du carbone à la surface de l'acier pour augmenter sa dureté. Dans la nitruration, l'ammoniac est utilisé pour introduire de l'azote à des fins de durcissement similaires.

Répartition des Gaz d'Atmosphère Clés

Chaque gaz a un rôle chimique distinct. La plupart des atmosphères de four ne sont pas un gaz pur unique, mais un mélange soigneusement équilibré conçu pour un résultat spécifique.

Gaz Inertes et Porteurs (Azote, Argon)

L'Azote (N2) est le cheval de bataille des atmosphères de traitement thermique. Il est relativement peu coûteux et inerte dans la plupart des conditions, ce qui en fait un excellent gaz de base pour déplacer l'air.

L'Argon (Ar) et l'Hélium (He) sont de véritables gaz inertes. Ils sont utilisés pour les matériaux très sensibles, comme le titane ou certains aciers inoxydables, où même l'azote pourrait former des nitrures indésirables à haute température.

Gaz Réducteurs (Hydrogène)

L'Hydrogène (H2) est un puissant agent réducteur. Cela signifie qu'il recherche activement et réagit avec l'oxygène, éliminant les oxydes de surface et empêchant la formation de nouveaux.

Les atmosphères contenant un pourcentage significatif d'hydrogène sont utilisées pour des processus tels que le recuit brillant, où une finition de surface propre, brillante et sans oxyde est essentielle.

Gaz Riches en Carbone (Monoxyde de Carbone, Méthane)

Le Monoxyde de Carbone (CO) est le gaz actif principal dans les processus de cémentation. Il transfère efficacement des atomes de carbone à la surface de l'acier, un processus connu sous le nom d'augmentation du « potentiel de carbone ».

Des gaz comme le méthane (CH4) ou le propane sont souvent utilisés comme « gaz d'enrichissement ». Ils sont ajoutés à un gaz porteur à base d'azote et se décomposent à haute température pour produire le monoxyde de carbone et l'hydrogène désirés.

Gaz Riches en Azote (Ammoniac)

L'Ammoniac dissocié (NH3) est la source de la nitruration. Dans le four, l'ammoniac se décompose en ses constituants : 75 % d'hydrogène et 25 % d'azote. L'azote élémentaire est ensuite absorbé par la surface de l'acier pour former des composés nitrurés durs.

Comprendre les Compromis et les Risques

Le choix d'une atmosphère implique de trouver un équilibre entre les exigences du processus, la compatibilité des matériaux, le coût et la sécurité.

Le Danger de la Contamination par l'Oxygène

L'Oxygène (O2) est presque toujours un contaminant indésirable. Même de petites fuites permettant à l'air (qui contient 21 % d'oxygène) de pénétrer dans le four peuvent entraîner une oxydation et une décarburation significatives, compromettant la qualité de la pièce finale.

Coût vs Pureté

L'azote est beaucoup plus courant que l'argon simplement parce qu'il est beaucoup moins cher. Pour la plupart des applications, l'azote est suffisamment inerte. Le coût élevé de l'argon n'est justifié que lors du traitement de matériaux extrêmement réactifs ou de grande valeur qui exigent une pureté chimique absolue.

Considérations de Sécurité

De nombreux gaz atmosphériques essentiels sont dangereux. L'hydrogène est hautement inflammable et explosif, nécessitant une manipulation prudente et une détection des fuites. Le monoxyde de carbone est extrêmement toxique. Les installations utilisant ces gaz doivent disposer de protocoles de sécurité robustes, d'une ventilation et de systèmes de surveillance.

Faire le Bon Choix pour Votre Objectif

Votre objectif de processus dicte directement la stratégie atmosphérique correcte.

- Si votre objectif principal est le recuit simple ou la relaxation des contraintes : Une atmosphère protectrice à base d'azote est souvent la solution la plus rentable.

- Si votre objectif principal est d'obtenir une surface propre et brillante : Une atmosphère contenant de l'hydrogène est nécessaire pour réduire tout oxyde de surface.

- Si votre objectif principal est d'augmenter la dureté de surface : Une atmosphère réactive pour la cémentation (utilisant du monoxyde de carbone) ou la nitruration (utilisant de l'ammoniac) est requise.

- Si votre objectif principal est de traiter des métaux hautement réactifs comme le titane : Seul un gaz inerte pur comme l'argon ou un vide poussé empêchera la contamination.

En fin de compte, maîtriser les atmosphères de four consiste à utiliser une chimie contrôlée pour obtenir un résultat métallurgique précis.

Tableau Récapitulatif :

| Type de Gaz | Gaz Courants | Fonction Principale | Applications Clés |

|---|---|---|---|

| Inerte/Porteur | Azote, Argon | Déplacer l'oxygène, prévenir les réactions | Recuit, relaxation des contraintes, matériaux sensibles |

| Réducteur | Hydrogène | Éliminer les oxydes, prévenir l'oxydation | Recuit brillant, surfaces sans oxyde |

| Riche en Carbone | Monoxyde de Carbone, Méthane | Ajouter du carbone pour le durcissement de surface | Cémentation, augmentation du potentiel de carbone |

| Riche en Azote | Ammoniac | Ajouter de l'azote pour le durcissement de surface | Nitruration, formation de composés nitrurés |

Vous avez des difficultés à choisir la bonne atmosphère de four pour vos besoins de traitement thermique ? KINTEK exploite une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris des fours à Muffle, à Tube, Rotatifs, des fours sous Vide et à Atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques, améliorant ainsi l'efficacité et les résultats. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent optimiser votre processus !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quelles industries utilisent couramment le traitement thermique sous atmosphère inerte ? Applications clés dans les secteurs militaire, automobile, et autres

- Pourquoi la maîtrise de l'humidité est-elle essentielle dans le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et garantir l'intégrité du matériau

- Quelle est l'importance de l'azote dans les fours à atmosphère? Débloquez un traitement thermique et un durcissement de surface améliorés

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur