La fonction principale d'un four à résistance industriel dans la production d'alliages Al-Fe-Ni-Sc-Zr est de servir de réservoir thermique stable et de haute précision. Son rôle spécifique est d'élever le bain d'aluminium à une température cible d'environ 850 °C, créant ainsi les conditions thermodynamiques nécessaires à la dissolution complète des alliages maîtres à haut point de fusion.

Point clé à retenir Alors que la simple fusion nécessite de la chaleur, la création d'alliages complexes nécessite un équilibre thermique. Le four à résistance industriel est essentiel car il maintient l'environnement stable et à haute température nécessaire pour forcer les éléments réfractaires tels que le nickel, le fer et le zirconium à se dissoudre complètement dans la phase liquide d'aluminium sans ségrégation.

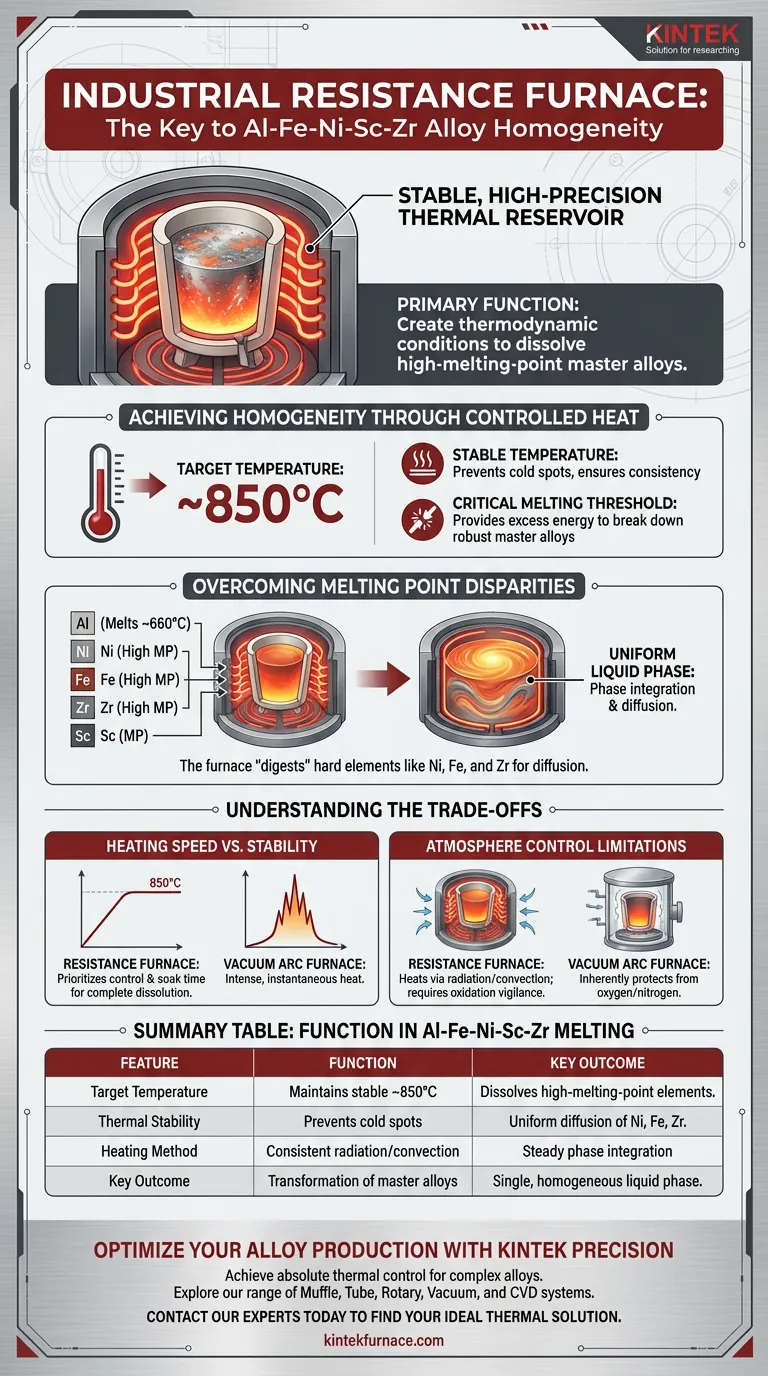

Atteindre l'homogénéité grâce à une chaleur contrôlée

Le rôle de la température stable

Contrairement aux équipements conçus pour une fusion rapide et agressive (comme les arcs électriques), un four à résistance industriel est conçu pour la constance. Il fournit une source de chaleur stable qui enveloppe le creuset.

Cette stabilité est essentielle pour les alliages Al-Fe-Ni-Sc-Zr. Elle empêche les "points froids" dans le bain où les éléments plus lourds pourraient se solidifier ou précipiter hors de la solution prématurément.

Atteindre le seuil de fusion critique

Le four est chargé d'atteindre et de maintenir une température cible spécifique, généralement 850 °C.

Bien que l'aluminium pur fonde à une température beaucoup plus basse (environ 660 °C), cette température cible plus élevée est non négociable. Elle fournit l'énergie thermique excédentaire nécessaire pour briser les liaisons des alliages maîtres plus robustes ajoutés au mélange.

Surmonter les disparités de points de fusion

Dissolution des alliages maîtres à haut point de fusion

Le principal défi dans la création de cet alliage est que des composants tels que le nickel, le fer et le zirconium ont des points de fusion bien supérieurs à ceux de l'aluminium.

Si vous ne faisiez que fondre l'aluminium et ajouter ces éléments, ils pourraient rester sous forme d'inclusions solides. Le four à résistance utilise sa température de fonctionnement élevée pour faciliter la diffusion, "digérant" efficacement ces éléments plus durs dans le mélange.

Assurer une phase liquide uniforme

L'objectif ultime de ce processus de chauffage est l'intégration des phases. Le four garantit que tous les composants métalliques distincts se transforment en une seule phase liquide homogène.

Cette uniformité est vitale. Si le four ne parvient pas à maintenir 850 °C, l'alliage peut souffrir de ségrégation, où le fer ou le nickel s'agglomèrent au lieu de se disperser uniformément dans la matrice d'aluminium.

Comprendre les compromis

Vitesse de chauffage vs. Stabilité

Les fours à résistance privilégient le contrôle à la vitesse. Ils ne génèrent pas la chaleur intense et instantanée d'un four à arc sous vide (souvent utilisé pour les alliages de titane).

Par conséquent, le processus nécessite de la patience. Le "temps de trempage" à 850 °C est une caractéristique, pas un défaut, assurant une dissolution complète plutôt qu'une liquéfaction rapide.

Limites du contrôle de l'atmosphère

Contrairement aux fours à arc sous vide, qui protègent intrinsèquement les métaux réactifs de l'oxygène et de l'azote grâce à un environnement sous vide, un four à résistance standard chauffe par rayonnement et convection.

Cela signifie que si la température est parfaite pour la fusion des alliages Al-Fe-Ni-Sc-Zr, les opérateurs doivent être vigilants quant à l'oxydation. La stabilité du four à résistance permet une surface calme, mais il ne retire pas activement l'oxygène comme le ferait un système sous vide.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité du four à résistance industriel dans ce processus, concentrez-vous sur ces priorités opérationnelles :

- Si votre objectif principal est l'homogénéité de l'alliage : Assurez-vous que le four maintient le bain à 850 °C pendant suffisamment de temps pour permettre la diffusion complète des alliages maîtres de fer et de zirconium.

- Si votre objectif principal est l'efficacité du processus : Pré-calculez la charge thermique exacte de vos alliages maîtres pour minimiser le temps nécessaire au four pour récupérer la température cible après les ajouts.

Le succès dans ce processus n'est pas seulement défini par la fusion du métal, mais par le maintien de l'environnement thermique précis requis pour une intégration complexe.

Tableau récapitulatif :

| Caractéristique | Fonction dans la fusion des alliages Al-Fe-Ni-Sc-Zr |

|---|---|

| Température cible | Maintient une température stable d'environ 850 °C pour dissoudre les éléments à haut point de fusion |

| Stabilité thermique | Prévient les points froids pour assurer une diffusion uniforme du Ni, du Fe et du Zr |

| Méthode de chauffage | Rayonnement/convection constants pour une intégration de phase stable |

| Résultat clé | Transformation des alliages maîtres en une phase liquide unique et homogène |

Optimisez votre production d'alliages avec la précision KINTEK

Obtenir une homogénéité parfaite dans les alliages complexes Al-Fe-Ni-Sc-Zr nécessite plus que de la simple chaleur : cela nécessite un contrôle thermique absolu. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD conçus pour les applications de laboratoire et industrielles les plus exigeantes.

Que vous ayez besoin d'un four à résistance de haute précision ou d'un système à haute température entièrement personnalisable, adapté à vos besoins métallurgiques uniques, notre équipe est prête à vous aider à éliminer la ségrégation et à améliorer les performances des matériaux.

Prêt à améliorer votre processus de fusion ? Contactez nos experts dès aujourd'hui pour trouver la solution thermique idéale pour votre laboratoire.

Guide Visuel

Références

- Mingliang Wang, Haowei Wang. Optimizing the Heat Treatment Method to Improve the Aging Response of Al-Fe-Ni-Sc-Zr Alloys. DOI: 10.3390/ma17081772

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quelles sont les conséquences de l'absence d'une atmosphère protectrice contrôlée ? Évitez les défaillances coûteuses dans le traitement thermique

- Quels types d'atmosphères peuvent être créés dans un four à moufle à atmosphère contrôlée ? Maîtrisez le traitement des matériaux avec précision

- Quels matériaux sont utilisés dans la construction d'un four à cornue ? Découvrez les composants clés pour le contrôle à haute température

- Comment un four à atmosphère contrôlée est-il utilisé dans la recherche sur les matériaux ? Réaliser une synthèse et un traitement thermique précis des matériaux

- Quels sont les avantages de l'utilisation des fours de nitruration au plasma de qualité industrielle ? Augmenter la dureté de surface de l'acier inoxydable

- Pour quels types de matériaux les fours de recuit continu sont-ils conçus ? Optimiser le traitement des métaux à grand volume

- Comment fonctionne un four à atmosphère inerte ? Chauffage Maîtrisé pour des Résultats sans Oxydation

- Quels sont les points d'entretien pour le four à atmosphère de recuit de type boîte ? Assurer une performance et une sécurité constantes