Essentiellement, un four à atmosphère contrôlée est conçu pour gérer deux catégories distinctes de gaz : inertes et réactifs. Cela lui permet soit de protéger un matériau des changements chimiques, soit de provoquer intentionnellement des réactions spécifiques sur sa surface. Les gaz inertes les plus courants sont l'azote (N₂) et l'argon (Ar), tandis que le principal gaz réactif utilisé est l'hydrogène (H₂).

Le but d'une atmosphère contrôlée n'est pas seulement de chauffer un matériau, mais de gérer activement son environnement chimique. Le gaz que vous choisissez détermine directement si vous protégez le matériau du changement (inerte) ou si vous provoquez intentionnellement une réaction chimique spécifique à sa surface.

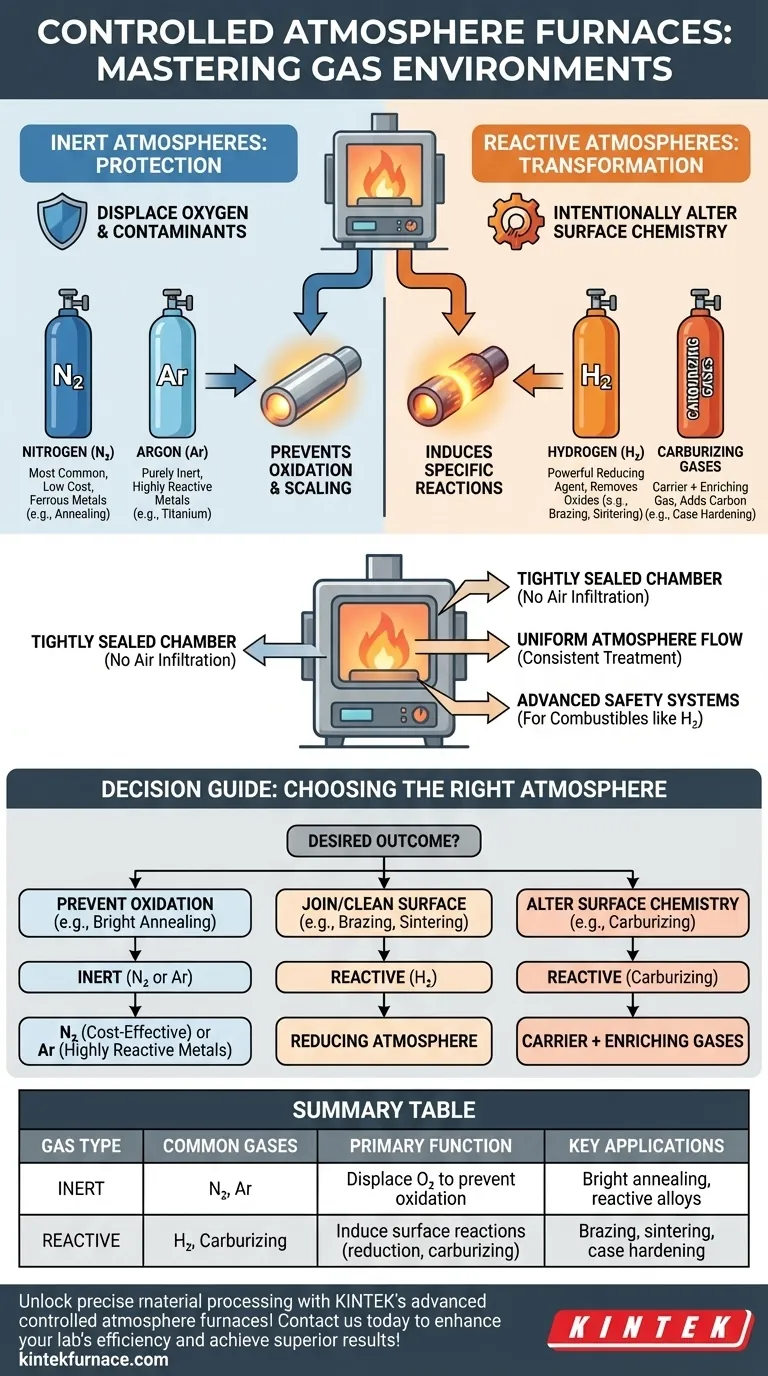

Le rôle de l'atmosphère : Protection vs Réaction

Le choix du gaz est entièrement dicté par le résultat souhaité du processus de traitement thermique. L'atmosphère peut être un bouclier passif ou un participant actif.

Atmosphères inertes pour la protection

Le rôle principal d'une atmosphère inerte est de déplacer l'oxygène et d'autres contaminants atmosphériques comme la vapeur d'eau. Cela empêche les réactions chimiques indésirables comme l'oxydation et la formation de calamine pendant le traitement à haute température.

L'azote (N₂) est l'atmosphère inerte la plus largement utilisée en raison de son efficacité et de son coût relativement faible. Il convient à la plupart des métaux ferreux dans des processus comme le durcissement neutre et le recuit.

L'argon (Ar) est un gaz plus purement inerte que l'azote. Il est utilisé pour les matériaux qui peuvent réagir avec l'azote à haute température, tels que le titane, certains aciers inoxydables et d'autres alliages hautement réactifs.

Atmosphères réactives pour la transformation

Une atmosphère réactive est utilisée lorsque l'objectif est de modifier intentionnellement la chimie de surface du matériau. Ces gaz participent activement au processus.

L'hydrogène (H₂) est un puissant agent réducteur. Il est utilisé pour éliminer les oxydes de la surface d'un matériau, ce qui est essentiel pour des processus comme le brasage et le frittage afin d'assurer des liaisons métallurgiques propres et solides.

Les atmosphères de cémentation sont un autre type réactif courant. Celles-ci utilisent généralement un « gaz porteur » inerte (comme l'azote) mélangé à un « gaz enrichissant » (comme le gaz naturel ou le propane) pour ajouter précisément du carbone à la surface de l'acier, un processus connu sous le nom de cémentation.

Conception essentielle du four pour le contrôle des gaz

Pour gérer ces gaz efficacement et en toute sécurité, un four à atmosphère contrôlée doit avoir plusieurs caractéristiques de conception clés.

Assurer la pureté de l'atmosphère

La chambre du four doit être hermétiquement scellée. Toute infiltration d'air extérieur contaminerait l'atmosphère contrôlée, introduisant de l'oxygène et compromettant l'ensemble du processus.

Atteindre un traitement uniforme

Un four bien conçu assure un flux atmosphérique uniforme. Cela garantit que chaque surface de la pièce est exposée à la même concentration de gaz, conduisant à des résultats cohérents et prévisibles sur un lot entier.

Gestion des conditions dangereuses

Les éléments chauffants doivent être durables et conçus pour fonctionner dans l'atmosphère spécifique sans se dégrader. Plus important encore, lors de l'utilisation de gaz combustibles comme l'hydrogène, le four nécessite des systèmes de sécurité avancés, y compris des dispositifs de protection contre les explosions et une surveillance des gaz, pour prévenir les situations dangereuses.

Comprendre les compromis

Le choix d'un gaz n'est pas seulement une décision technique ; il implique d'équilibrer les coûts, la sécurité et les exigences du processus.

Coût : Azote vs Argon

L'azote est nettement moins cher que l'argon. Pour cette raison, c'est le choix par défaut à moins qu'un matériau ne réagisse spécifiquement avec lui aux températures de traitement.

Sécurité : Inerte vs Hydrogène

Les gaz inertes comme l'azote et l'argon sont relativement sûrs et faciles à manipuler. L'hydrogène, cependant, est hautement inflammable et nécessite un stockage spécialisé, des systèmes de distribution et des caractéristiques de sécurité étendues pour les fours, ce qui ajoute des coûts et une complexité importants.

Spécificité du processus

Le matériau et le processus dictent le gaz. Vous ne pouvez pas substituer un gaz inerte lorsqu'une atmosphère réductrice est requise pour le brasage, ni utiliser de l'hydrogène lorsque vous essayez simplement d'empêcher l'oxydation sur une pièce en acier standard.

Choisir la bonne atmosphère pour votre processus

Votre choix final dépend entièrement de ce que vous devez accomplir avec le matériau.

- Si votre objectif principal est de prévenir l'oxydation et la formation de calamine (par exemple, recuit brillant) : Une atmosphère inerte utilisant de l'azote est votre solution la plus rentable.

- Si votre objectif principal est d'assembler des composants ou d'éliminer les oxydes de surface (par exemple, brasage, frittage) : Une atmosphère réactive et réductrice contenant de l'hydrogène est nécessaire pour assurer des liaisons propres et solides.

- Si votre objectif principal est de modifier la chimie de surface (par exemple, cémentation) : Vous avez besoin d'une atmosphère réactive composée de gaz porteurs et enrichissants spécifiques pour ajouter du carbone au matériau.

- Si vous traitez des métaux hautement réactifs (par exemple, titane, certains aciers à outils) : Une atmosphère inerte pure utilisant de l'argon plus coûteux est nécessaire pour éviter les réactions indésirables.

Comprendre la fonction de chaque gaz vous permet de sélectionner les conditions atmosphériques précises nécessaires pour atteindre les propriétés matérielles souhaitées.

Tableau récapitulatif :

| Type de gaz | Gaz courants | Fonction principale | Applications clés |

|---|---|---|---|

| Inerte | Azote (N₂), Argon (Ar) | Déplacer l'oxygène pour prévenir l'oxydation et la formation de calamine | Recuit brillant, traitement des alliages réactifs |

| Réactif | Hydrogène (H₂), Gaz de cémentation | Provoquer des réactions de surface comme la réduction ou la cémentation | Brasage, frittage, cémentation |

Libérez le potentiel d'un traitement précis des matériaux avec les fours à atmosphère contrôlée avancés de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des solutions sur mesure, notamment des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que vos exigences expérimentales uniques sont satisfaites avec l'excellence des fours à haute température. Contactez-nous dès aujourd'hui pour améliorer l'efficacité de votre laboratoire et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quelle est la relation entre la température et l'atmosphère du four dans le traitement des matériaux ? Maîtriser l'équilibre critique entre chaleur et environnement

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Quelle est l'importance de l'azote dans les fours à atmosphère? Débloquez un traitement thermique et un durcissement de surface améliorés

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure