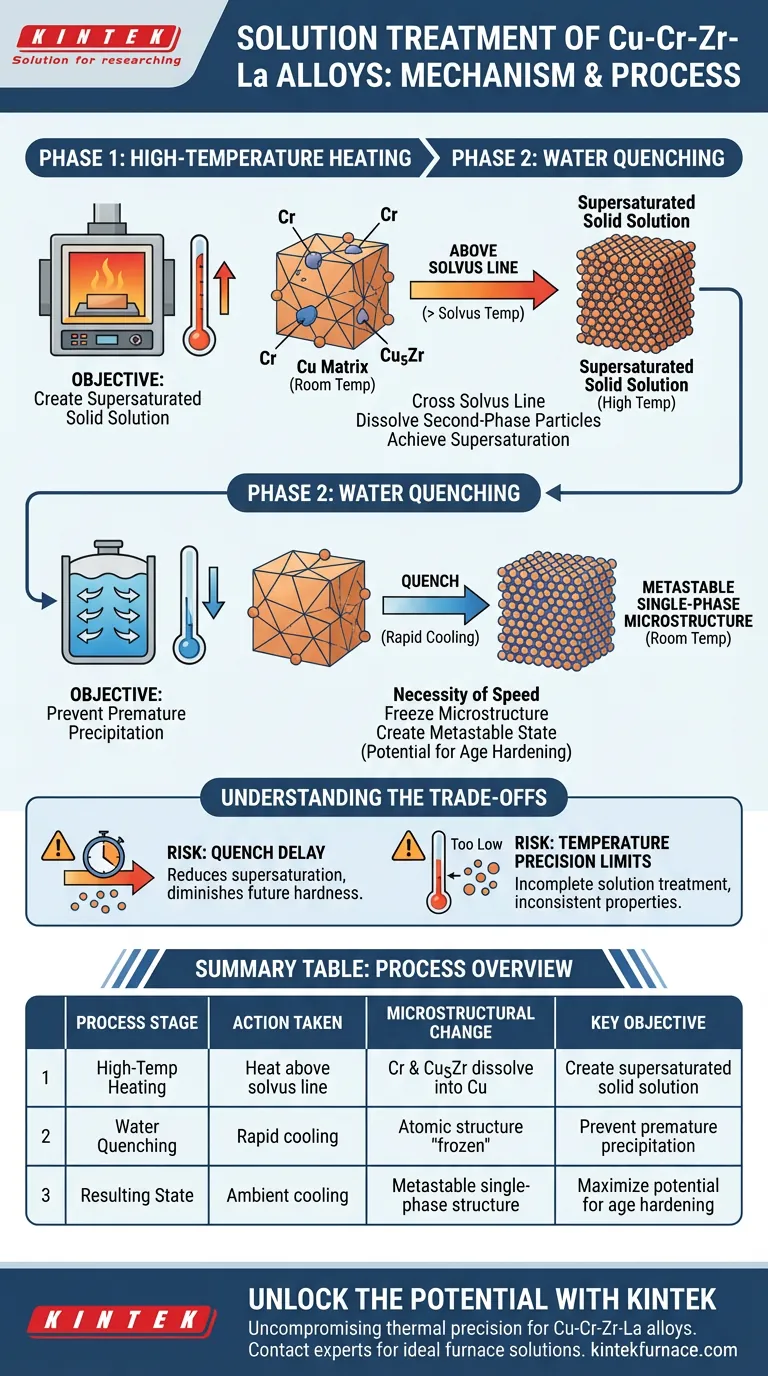

Le mécanisme de traitement par mise en solution repose sur un cycle thermique précis en deux étapes conçu pour manipuler la structure atomique de l'alliage. Premièrement, un four à haute température chauffe l'alliage Cu-Cr-Zr-La au-dessus de sa ligne de solvus pour dissoudre les particules de seconde phase comme le chrome (Cr) et le Cu5Zr directement dans la matrice de cuivre. Ceci est immédiatement suivi d'une trempe à l'eau, qui utilise une vitesse de refroidissement extrêmement élevée pour piéger ces éléments dans un état sursaturé avant qu'ils ne puissent précipiter.

L'objectif ultime de ce processus est de créer une microstructure monophasée métastable. En dissolvant les précipités et en "gelant" instantanément la structure atomique, vous établissez la force motrice thermodynamique nécessaire pour le vieillissement ultérieur.

La physique de la dissolution à haute température

Franchir la ligne de solvus

Le processus commence par l'augmentation de la température de l'alliage dans un four. La température cible doit dépasser la "ligne de solvus", un seuil thermodynamique spécifique pour le matériau. Franchir ce seuil est la condition préalable pour modifier la stabilité de phase des constituants de l'alliage.

Dissolution des particules de seconde phase

Une fois la température suffisamment élevée, les particules distinctes de l'alliage commencent à se décomposer. Spécifiquement, les particules de chrome (Cr) et de Cu5Zr perdent leur identité distincte. Elles se dissolvent complètement, diffusant dans le réseau de cuivre environnant.

Atteindre la sursaturation

Le résultat de cette phase de chauffage est la formation d'une solution solide. À cette température élevée, la matrice de cuivre contient plus d'atomes de soluté (Cr et Zr) qu'elle ne le pourrait naturellement à température ambiante. Cet état est connu sous le nom de solution solide sursaturée.

Le rôle critique de la trempe à l'eau

La nécessité de la vitesse

Une fois la solution solide formée, l'alliage est soumis à une trempe immédiate à l'eau. La vitesse de cette transition est le facteur le plus critique du processus. La vitesse de refroidissement doit être extrêmement élevée pour empêcher les atomes dissous de revenir à leurs états d'équilibre.

Geler la microstructure

La chute rapide de température "gèle" efficacement la structure atomique. Elle empêche la diffusion qui permettrait normalement au Cr et au Cu5Zr de se reformer en particules distinctes.

Créer un état métastable

Le produit final de la phase de trempe est une microstructure monophasée métastable à température ambiante. Bien que cet état ne soit pas chimiquement stable à long terme, il est cinétiquement bloqué. Cette énergie piégée fournit le potentiel requis pour que l'alliage soit renforcé lors des processus de vieillissement ultérieurs.

Comprendre les compromis

Le risque de retard de trempe

La transition du four à la trempe à l'eau doit être immédiate. Tout retard permet à la température de baisser lentement, ce qui permet aux précipités de se former prématurément. Cela réduit le niveau de sursaturation et diminue l'efficacité du durcissement futur.

Limites de précision de la température

Bien qu'une chaleur élevée soit requise, la température doit être contrôlée par rapport à la ligne de solvus. Si la température est trop basse, les particules de Cr et de Cu5Zr ne se dissoudront pas complètement. Il en résulte un traitement par mise en solution incomplet et des propriétés mécaniques incohérentes dans le produit final.

Optimisation du processus de traitement

Pour maximiser les performances des alliages Cu-Cr-Zr-La, vous devez aligner les paramètres du processus avec vos objectifs métallurgiques spécifiques.

- Si votre objectif principal est de maximiser la dureté future : Assurez-vous que la vitesse de trempe est aussi rapide que possible pour bloquer le plus haut degré de sursaturation.

- Si votre objectif principal est l'homogénéité microstructurale : Vérifiez que la température du four reste constamment au-dessus de la ligne de solvus suffisamment longtemps pour assurer une dissolution complète des particules.

Un contrôle précis de ce cycle thermique est le fondement pour libérer le potentiel de haute résistance et de haute conductivité des alliages de cuivre.

Tableau récapitulatif :

| Étape du processus | Action entreprise | Changement microstructural | Objectif clé |

|---|---|---|---|

| Chauffage à haute température | Chauffer au-dessus de la ligne de solvus | Le Cr et le Cu5Zr se dissolvent dans la matrice de Cu | Créer une solution solide sursaturée |

| Trempe à l'eau | Refroidissement rapide | La structure atomique est "gelée" | Empêcher la précipitation prématurée |

| État résultant | Refroidissement ambiant | Structure monophasée métastable | Maximiser le potentiel de vieillissement |

Libérez le potentiel de vos alliages de cuivre avec KINTEK

Atteindre l'état métastable parfait pour les alliages Cu-Cr-Zr-La nécessite une précision thermique sans compromis. Chez KINTEK, nous comprenons qu'une légère déviation de température ou un retard de trempe peut compromettre la conductivité et la dureté de votre matériau.

Forts d'une R&D experte et d'une fabrication de classe mondiale, nous proposons une gamme complète de systèmes de muffles, de tubes, rotatifs, sous vide et CVD. Nos fours haute température de laboratoire sont entièrement personnalisables pour répondre aux exigences rigoureuses de la ligne de solvus de vos besoins uniques de recherche ou de production.

Prêt à améliorer votre processus de traitement thermique ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution de four idéale pour votre laboratoire.

Guide Visuel

Références

- Hairui Zhi, Haitao Zhao. Low cycle fatigue behavior of Cu-Cr-Zr-La alloys. DOI: 10.1088/1742-6596/2951/1/012133

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Pourquoi un four de durcissement à température contrôlée de précision est-il requis pour le PIP ? Assurer l'intégrité du réticulation des matériaux

- Comment les fours de laboratoire à haute température facilitent-ils le contrôle des précipités de TiC et VC à l'échelle nanométrique ? | KINTEK

- Pourquoi le débit d'azote de qualité industrielle est-il introduit pendant le processus de pyrolyse du biochar ? Assurer la sécurité et la qualité

- Que se passe-t-il pendant l'étape de recristallisation du recuit ? Restaurer la ductilité et réinitialiser la microstructure

- Quelles conditions expérimentales les systèmes de mesure des propriétés physiques fournissent-ils pour le TaAs2 ? Explorer le transport cryogénique

- Pourquoi le contrôle de température par paliers sur une plaque chauffante de laboratoire est-il nécessaire pour sécher les couches actives de capteurs ? Améliorer la précision

- Comment le contrôle précis des vitesses de chauffage affecte-t-il le biochar de boues d'épuration ? Maîtriser la stabilité et la stabilisation des métaux

- Comment fonctionnent les fours à température contrôlée de précision pour le durcissement des préformes SiC-Ti3SiC2 ? Guide expert du contrôle thermique