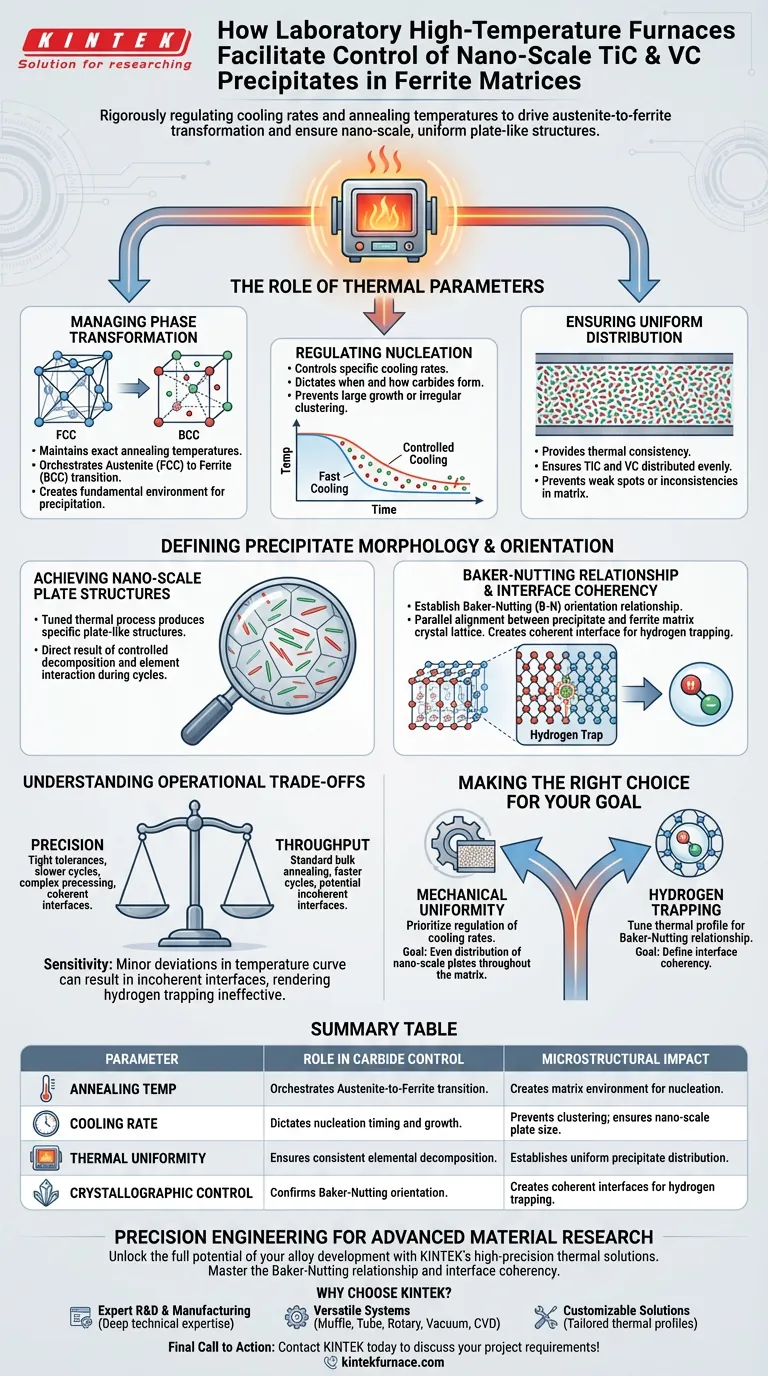

Les fours de laboratoire à haute température facilitent le contrôle des précipités de carbure de titane (TiC) et de carbure de vanadium (VC) en régulant rigoureusement les vitesses de refroidissement et les températures de recuit. Cette gestion thermique précise entraîne la transformation de la matrice métallique de l'austénite en ferrite, garantissant que les carbures nucléent sous forme de structures lamellaires uniformes à l'échelle nanométrique.

La fonction principale de ces fours est d'établir les conditions thermiques spécifiques requises pour confirmer la relation d'orientation de Baker-Nutting. Cet alignement cristallographique est la base physique pour définir la cohérence de l'interface et permettre des mécanismes avancés tels que le piégeage de l'hydrogène.

Le rôle des paramètres thermiques

Gestion de la transformation de phase

Le four doit maintenir des températures de recuit exactes pour orchestrer la transition de la matrice de l'austénite à la ferrite. Ce changement de phase crée l'environnement fondamental nécessaire à la précipitation ultérieure des carbures.

Régulation de la nucléation

En contrôlant les vitesses de refroidissement spécifiques, le four dicte exactement quand et comment les carbures commencent à se former (nucléer). Cela empêche les carbures de grossir trop ou de s'agglomérer de manière irrégulière.

Assurer une distribution uniforme

La cohérence thermique fournie par des fours de haute qualité garantit que les précipités de TiC et VC sont répartis uniformément dans tout le matériau. Cela évite les points faibles ou les incohérences au sein de la matrice ferritique.

Définition de la morphologie et de l'orientation des précipités

Obtention de structures lamellaires à l'échelle nanométrique

Le processus thermique est ajusté pour produire des précipités non seulement à l'échelle nanométrique, mais spécifiquement sous forme de structures lamellaires. Cette morphologie est le résultat direct de la décomposition et de l'interaction contrôlées des éléments pendant les cycles de chauffage et de refroidissement.

La relation de Baker-Nutting

L'objectif ultime de ce contrôle thermique est d'obtenir la relation d'orientation de Baker-Nutting. Cela décrit un alignement parallèle spécifique entre le réseau cristallin du précipité et la matrice ferritique.

Cohérence de l'interface

Lorsque la relation de Baker-Nutting est établie avec succès par traitement thermique, l'interface entre le précipité et la matrice devient cohérente. Cette cohérence est essentielle pour la capacité du matériau à agir comme piège à hydrogène.

Comprendre les compromis opérationnels

Précision vs. Rendement

L'obtention de la relation d'orientation exacte de Baker-Nutting nécessite des tolérances extrêmement strictes sur les profils thermiques. La priorisation de ce niveau de précision microstructurale nécessite souvent des cycles de traitement plus lents et plus complexes par rapport au recuit en vrac standard.

La sensibilité de la cohérence de l'interface

Le mécanisme de piégeage de l'hydrogène repose entièrement sur la cohérence de l'interface établie pendant le chauffage. Même des déviations mineures dans la courbe de température peuvent entraîner des interfaces incohérentes, rendant le mécanisme de piégeage de l'hydrogène inefficace.

Faire le bon choix pour votre objectif

Pour exploiter efficacement les fours à haute température pour la précipitation de TiC et VC, alignez vos paramètres de processus sur vos objectifs matériels spécifiques :

- Si votre objectif principal est l'uniformité mécanique : Priorisez la régulation des vitesses de refroidissement pour garantir que les structures lamellaires à l'échelle nanométrique sont réparties uniformément dans la matrice ferritique.

- Si votre objectif principal est le piégeage de l'hydrogène : Assurez-vous que votre profil thermique est spécifiquement ajusté pour atteindre les conditions nécessaires à la confirmation de la relation d'orientation de Baker-Nutting, car cela définit la cohérence de l'interface.

La gestion thermique précise ne consiste pas seulement à chauffer un matériau ; il s'agit d'ingénierer l'interface atomique entre le précipité et la matrice.

Tableau récapitulatif :

| Paramètre | Rôle dans le contrôle des carbures | Impact microstructural |

|---|---|---|

| Temp. de recuit | Orchestre la transition austénite-ferrite | Crée l'environnement matriciel pour la nucléation |

| Vitesse de refroidissement | Dicte le moment de la nucléation et la croissance | Empêche l'agglomération ; assure la taille lamellaire nanométrique |

| Uniformité thermique | Assure une décomposition élémentaire cohérente | Établit une distribution uniforme des précipités |

| Contrôle cristallographique | Confirme l'orientation de Baker-Nutting | Crée des interfaces cohérentes pour le piégeage de l'hydrogène |

Ingénierie de précision pour la recherche sur les matériaux avancés

Libérez tout le potentiel du développement de votre alliage avec les solutions thermiques de haute précision de KINTEK. Que vous conceviez des pièges à hydrogène ou que vous optimisiez l'uniformité mécanique, nos fours de laboratoire à haute température offrent la régulation thermique rigoureuse nécessaire pour maîtriser la relation d'orientation de Baker-Nutting et la cohérence de l'interface.

Pourquoi choisir KINTEK pour votre recherche ?

- R&D et fabrication expertes : Soutenues par une expertise technique approfondie en science des matériaux.

- Systèmes polyvalents : Des fours à moufle et à tube aux systèmes rotatifs, sous vide et CVD.

- Solutions personnalisables : Profils thermiques sur mesure pour répondre à vos besoins uniques en matière de précipitation à l'échelle nanométrique.

Contactez KINTEK dès aujourd'hui pour discuter des exigences de votre projet !

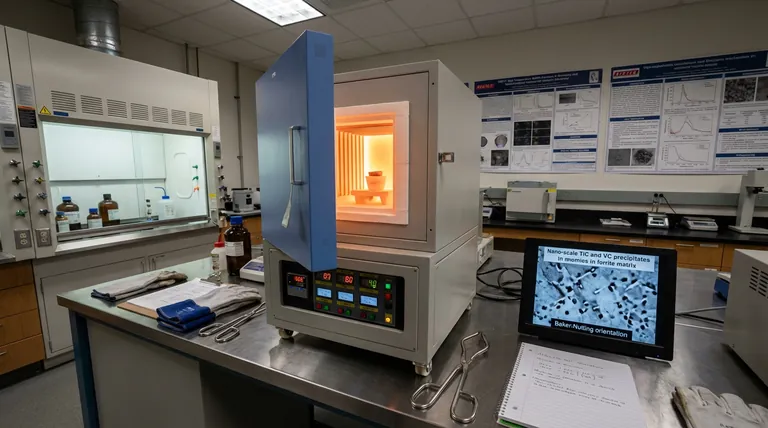

Guide Visuel

Références

- Tim Boot, Vera Popovich. Hydrogen trapping and embrittlement of titanium- and vanadium carbide-containing steels after high-temperature hydrogen charging. DOI: 10.1007/s10853-024-09611-7

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quel mécanisme provoque la formation de micro-fissures dans le clinker de zinc lors du chauffage par micro-ondes ? Améliorer l'efficacité de la lixiviation

- Pourquoi l'oxyde de graphène (GO) est-il essentiel dans la synthèse par micro-ondes ? Débloquez une croissance rapide et un contrôle précis des nanocomposites 2D

- Pourquoi la feuille de niobium est-elle enroulée autour des brides de cavité en niobium ? Protégez vos joints UHV pendant le traitement thermique

- Comment un four de traitement thermique de laboratoire est-il utilisé pour la cristallisation de nanocristaux de fluorure ? Optimisation du contrôle de la microstructure

- Pourquoi la diffraction des rayons X (DRX) est-elle nécessaire pour la synthèse du phosphate de fer et de lithium ? Assurer la pureté de phase et la structure

- Quel est le but du prétraitement à l'hydrogène pour les nanotubes de carbone dopés au Ni-Co ? Activer supérieurement les catalyseurs

- Pourquoi un four de séchage sous vide est-il nécessaire pour le charbon actif ? Assurer une analyse BET et de la granulométrie des pores précise

- Quels sont les avantages économiques de la sublimation sous vide pour la purification du magnésium ? Élimination des consommables clés.