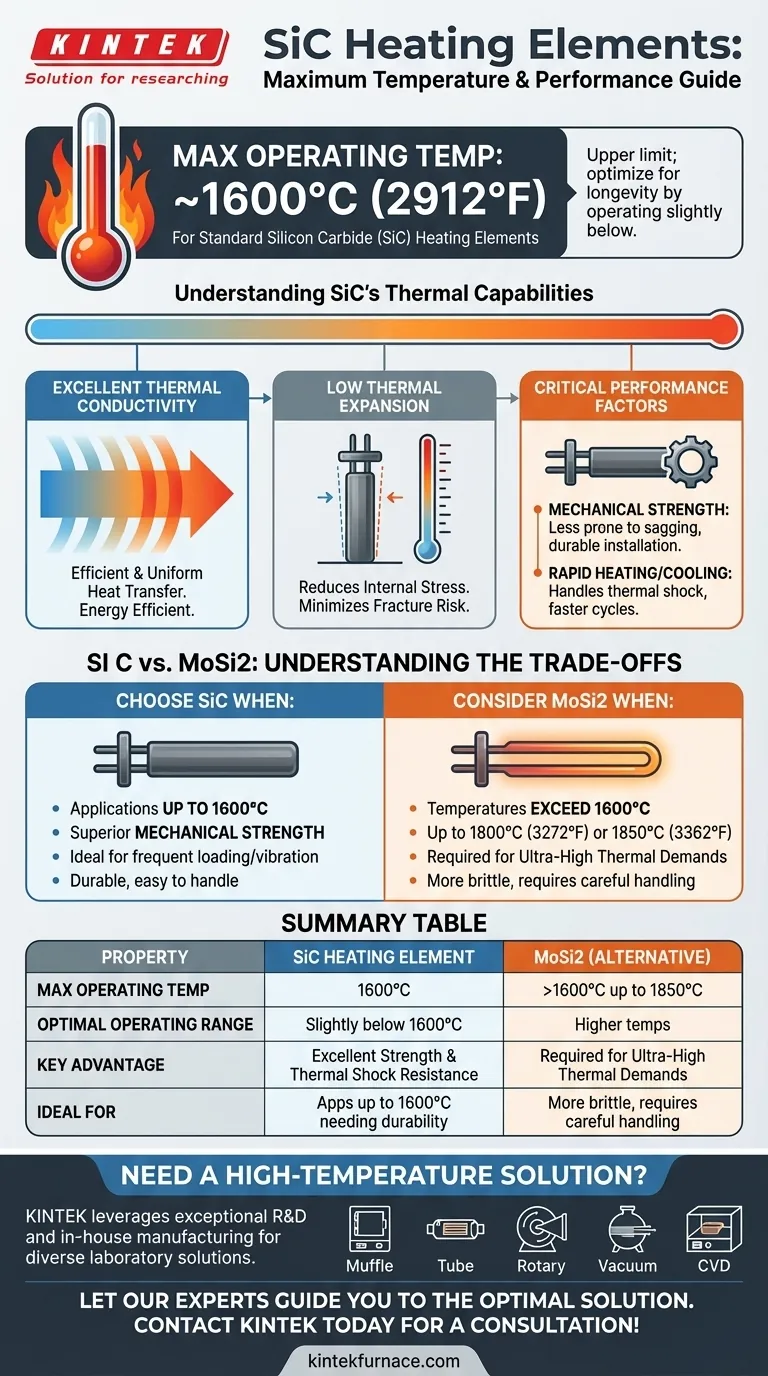

En pratique, la température de fonctionnement maximale pour un élément chauffant standard en carbure de silicium (SiC) est d'environ 1600°C (2912°F). Bien que ce chiffre représente la limite supérieure, la plupart des applications industrielles utilisent ces éléments à des températures légèrement inférieures pour garantir une durée de vie longue et fiable.

Choisir le bon élément chauffant ne consiste pas seulement à trouver la température nominale la plus élevée. Il s'agit d'adapter les propriétés spécifiques de l'élément – telles que ses limites thermiques, sa résistance mécanique et sa résistance chimique – aux exigences précises de votre four ou de votre processus.

Comprendre les capacités thermiques du SiC

Le carbure de silicium est un matériau de premier choix pour les applications à haute température en raison de sa combinaison unique de propriétés thermiques et physiques. Il constitue un cheval de bataille fiable pour une vaste gamme de processus de chauffage industriels.

Température de fonctionnement maximale

La température de surface maximale généralement acceptée pour les éléments en SiC est de 1600°C (2912°F). Un fonctionnement continu à cette limite absolue ou à proximité peut raccourcir la durée de vie de l'élément.

Pour des performances et une longévité optimales, une température de fonctionnement continue légèrement inférieure est une bonne pratique standard dans la conception et le fonctionnement des fours.

Excellente conductivité thermique

Les éléments en SiC possèdent une excellente conductivité thermique. Cela permet un transfert de chaleur très efficace et uniforme de l'élément vers la chambre et le produit chauffé.

Cette efficacité garantit que l'énergie n'est pas gaspillée et que l'uniformité de la température à l'intérieur du four est plus facile à atteindre et à maintenir.

Faible dilatation thermique

Un avantage clé du SiC est son très faible coefficient de dilatation thermique. Cela signifie que l'élément se dilate et se contracte très peu lorsqu'il chauffe et refroidit.

Cette stabilité inhérente réduit considérablement les contraintes internes, minimisant le risque de fracture ou de rupture lors de changements rapides de température et prolongeant la durée de vie utile de l'élément.

Au-delà de la température : facteurs de performance critiques

Bien que la température soit une considération primordiale, la résilience mécanique du SiC en fait un choix supérieur pour de nombreux environnements exigeants.

Résistance mécanique et durabilité

Comparé à de nombreux autres éléments chauffants en céramique et métalliques, le SiC présente une résistance mécanique exceptionnelle. Il est rigide et moins sujet à l'affaissement ou à la déformation à haute température.

Cette durabilité réduit le risque de rupture lors de l'installation, de la maintenance ou d'un contact accidentel, ce qui diminue les coûts de remplacement et les temps d'arrêt opérationnels.

Vitesses de chauffage et de refroidissement rapides

La combinaison d'une conductivité thermique élevée et d'une excellente résistance aux chocs thermiques permet aux éléments en SiC de supporter des cycles de chauffage et de refroidissement rapides.

Cette capacité peut accélérer considérablement les temps de processus, améliorer le débit et réduire la consommation globale d'énergie en minimisant le temps pendant lequel le four doit rester inactif à des températures élevées.

Comprendre les compromis : SiC vs MoSi2

Bien que le SiC soit exceptionnellement performant, ce n'est pas la seule option pour le chauffage à haute température. Comprendre son alternative principale, le disiliciure de molybdène (MoSi2), est essentiel pour prendre une décision éclairée.

Quand choisir le SiC

Le SiC est le choix idéal pour la plupart des applications industrielles fonctionnant jusqu'à 1600°C. Sa résistance mécanique supérieure le rend plus robuste et plus facile à manipuler que le MoSi2, en particulier dans les applications avec chargement/déchargement fréquent ou un potentiel de vibrations mécaniques.

Quand envisager le MoSi2

Les éléments en disiliciure de molybdène (MoSi2) sont nécessaires lorsque les températures de processus doivent dépasser les limites du SiC. Le MoSi2 peut fonctionner à des températures extrêmement élevées, souvent jusqu'à 1800°C (3272°F) ou même 1850°C (3362°F).

Vous devez choisir le MoSi2 pour des applications telles que le frittage de certaines céramiques avancées, la croissance de cristaux ou des tests de laboratoire spécifiques qui exigent des températures au-delà des capacités du carbure de silicium.

Différences clés à noter

Le compromis principal est la température par rapport à la robustesse. Le MoSi2 peut atteindre des températures plus élevées mais est plus cassant, en particulier à des températures plus basses, et nécessite une manipulation plus soigneuse. Le SiC offre une durabilité exceptionnelle dans sa plage de températures légèrement inférieure.

Faire le bon choix pour votre application

La sélection de l'élément correct nécessite d'équilibrer vos exigences de température avec les exigences mécaniques et opérationnelles de votre processus.

- Si votre objectif principal est une performance robuste et une durabilité jusqu'à 1600°C : Le SiC est le choix supérieur et plus fiable en raison de sa résistance mécanique.

- Si votre processus nécessite absolument des températures entre 1600°C et 1850°C : Le MoSi2 est la technologie nécessaire pour répondre à ces exigences thermiques ultra-élevées.

- Si votre four subit des cycles thermiques fréquents ou des contraintes mécaniques : La résistance inhérente et la faible dilatation thermique du SiC offrent un avantage significatif en termes de longévité.

En fin de compte, votre décision dépend de l'adéquation des forces spécifiques de l'élément aux besoins absolus de température et de durabilité de votre application.

Tableau récapitulatif :

| Propriété | Élément chauffant en SiC |

|---|---|

| Température de fonctionnement max. | 1600°C (2912°F) |

| Plage de fonctionnement optimale | Légèrement inférieure à 1600°C |

| Avantage clé | Excellente résistance mécanique et résistance aux chocs thermiques |

| Idéal pour | Applications jusqu'à 1600°C nécessitant durabilité et cycles rapides |

| Alternative principale | MoSi2 (pour des températures >1600°C jusqu'à 1850°C) |

Besoin d'une solution de chauffage à haute température adaptée à votre processus ?

Le choix entre les éléments SiC et MoSi2 est essentiel pour la performance et la longévité de votre four. KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir aux laboratoires diversifiés des solutions de fours avancées à haute température.

Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, et les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie. Nous pouvons vous aider à sélectionner ou à concevoir l'élément chauffant parfait pour répondre précisément à vos exigences uniques en matière de température et de durabilité.

Laissez nos experts vous guider vers la solution optimale. Contactez KINTEK dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection