La réponse définitive est que les principaux gaz inertes utilisés dans les fours sous vide sont l'argon (Ar) et l'azote (N₂). Ils sont introduits dans la chambre du four une fois le vide établi pour créer une atmosphère contrôlée et non réactive, ce qui est essentiel pour protéger les matériaux pendant le traitement à haute température.

Le choix d'un gaz inerte n'est pas un détail de fond ; c'est une variable de processus critique. Bien que l'argon et l'azote empêchent tous deux l'oxydation destructive, le choix entre eux repose sur un équilibre crucial entre la réactivité chimique du matériau traité, la pureté requise du produit final et le coût opérationnel global.

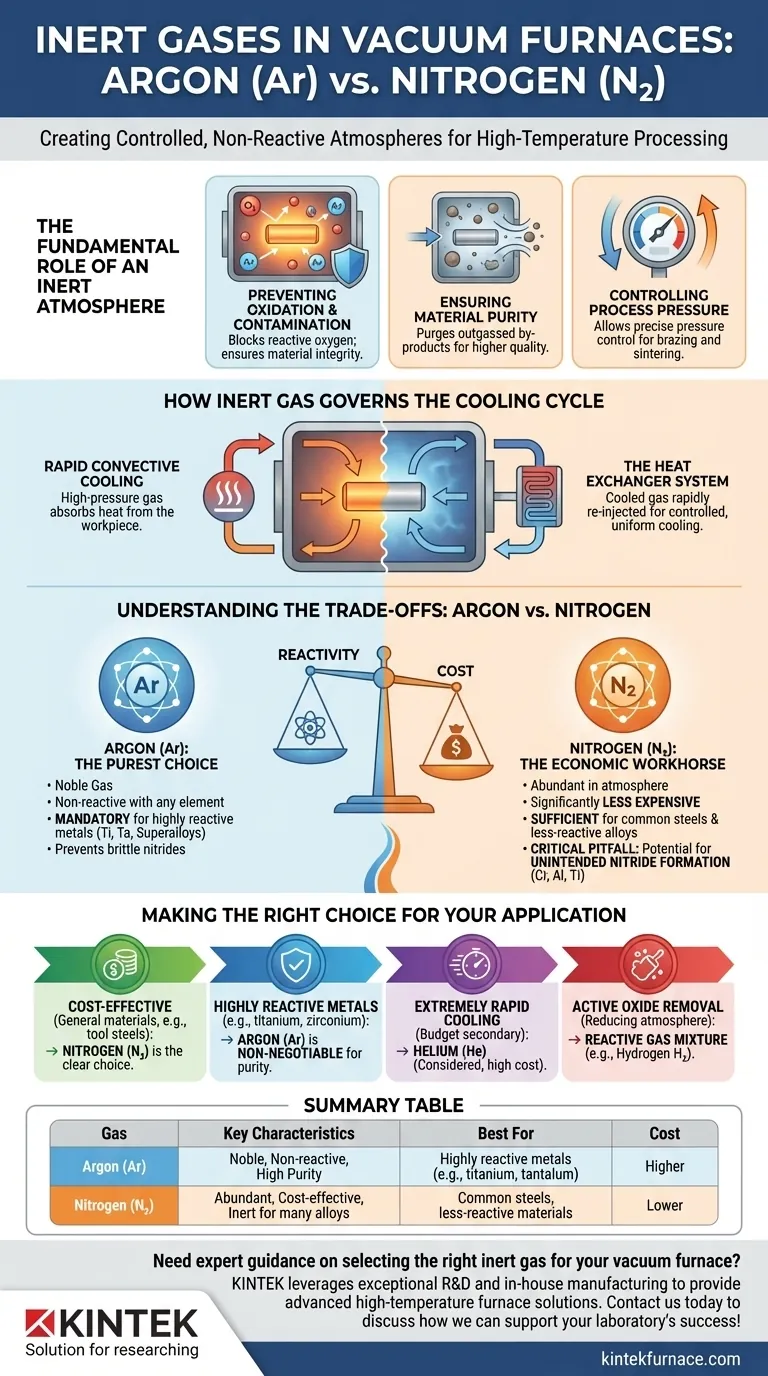

Le rôle fondamental d'une atmosphère inerte

Un four sous vide élimine d'abord les gaz réactifs de la chambre, principalement l'oxygène. Cependant, un vide parfait est souvent impraticable ou indésirable. Le remplissage avec un gaz inerte remplit plusieurs fonctions essentielles.

Prévenir l'oxydation et la contamination

Aux températures extrêmes à l'intérieur d'un four, la plupart des matériaux deviennent très réactifs. Tout oxygène résiduel provoquerait immédiatement une oxydation, compromettant l'intégrité du matériau.

Un gaz inerte fournit un environnement sûr et non réactif. Cela empêche les réactions chimiques indésirables, garantissant que des matériaux comme les alliages à haute résistance ou les métaux purs conservent leurs caractéristiques spécifiques.

Assurer la pureté des matériaux

Le processus de chauffage peut provoquer la libération de sous-produits par les matériaux, un phénomène connu sous le nom de dégazage.

Une atmosphère inerte aide à purger ces contaminants libérés de la zone de chauffage. Cette élimination continue des sous-produits pendant le processus aboutit à un produit final d'une pureté nettement supérieure.

Contrôler la pression du processus

De nombreux processus thermiques avancés nécessitent une pression partielle spécifique, et non un vide poussé. Il est impossible d'y parvenir sans introduire un gaz.

En remplissant avec de l'argon ou de l'azote, les opérateurs peuvent contrôler précisément la pression de la chambre. Ce contrôle de la pression est vital pour des processus comme le brasage ou le frittage, où il peut influencer l'écoulement et la densité du matériau.

Comment le gaz inerte régit le cycle de refroidissement

Au-delà de la création d'un environnement passif, le gaz inerte joue un rôle actif et critique dans la phase de refroidissement d'un cycle de four, souvent appelée trempe.

Permettre un refroidissement convectif rapide

Un vide est un excellent isolant, ce qui signifie qu'il empêche également la chaleur de s'échapper. Pour refroidir rapidement les pièces, la chaleur doit être activement éliminée.

L'introduction d'un gaz inerte à haute pression dans la zone chaude permet un refroidissement convectif. Le gaz absorbe la chaleur de la pièce chaude et est ensuite évacué.

Le système d'échangeur de chaleur

Ce processus est géré par un système en boucle fermée. Le gaz chaud est extrait de la chambre du four et forcé à travers un échangeur de chaleur, qui le refroidit à température ambiante.

Ce gaz refroidi et dense est ensuite réinjecté dans le four à grande vitesse, extrayant rapidement et uniformément la chaleur du produit. Ce refroidissement contrôlé et rapide est essentiel pour obtenir des propriétés métallurgiques et une dureté spécifiques dans les métaux.

Comprendre les compromis : Argon vs Azote

Le choix entre les deux gaz principaux est une décision d'ingénierie critique basée sur la science des matériaux et l'économie.

Argon (Ar) : Le choix le plus pur

L'argon est un gaz noble, ce qui signifie qu'il est presque complètement non réactif avec tout autre élément à n'importe quelle température.

Cela en fait le choix obligatoire pour le traitement des métaux hautement réactifs tels que le titane, le tantale et certains superalliages à base de nickel. L'utilisation d'azote avec ces matériaux entraînerait la formation de nitrures fragiles, ruinant le composant.

Azote (N₂) : Le cheval de bataille économique

L'azote est beaucoup plus abondant dans l'atmosphère que l'argon, ce qui le rend nettement moins cher.

Pour la grande majorité des applications de traitement thermique impliquant des aciers courants et d'autres alliages moins réactifs, l'azote fournit une atmosphère inerte parfaitement suffisante. Son rapport coût-efficacité en fait le choix par défaut lorsque cela est possible.

L'écueil critique : La formation involontaire de nitrures

Le principal compromis avec l'azote est son potentiel à réagir avec certains éléments à hautes températures. Des éléments comme le chrome, l'aluminium et le titane peuvent se lier à l'azote pour former des nitrures.

Bien que ce soit parfois un résultat souhaitable (dans un processus de durcissement de surface appelé nitruration), il s'agit souvent d'une forme de contamination involontaire et préjudiciable qui altère les propriétés du matériau. Une vérification approfondie de la compatibilité des matériaux est essentielle avant d'utiliser l'azote.

Faire le bon choix pour votre application

Votre matériau, les exigences de votre processus et votre budget dicteront la sélection optimale du gaz.

- Si votre objectif principal est la rentabilité pour les matériaux à usage général (par exemple, les aciers à outils) : L'azote est le choix évident, offrant une inertie suffisante à un coût bien inférieur.

- Si votre objectif principal est le traitement de métaux hautement réactifs (par exemple, titane, zirconium) : L'argon est non négociable pour prévenir la formation de nitrures et assurer une pureté maximale du matériau.

- Si votre objectif principal est un refroidissement extrêmement rapide et que le budget est secondaire : L'hélium, avec sa conductivité thermique supérieure, peut être envisagé, mais son coût élevé et sa difficulté de confinement sont des inconvénients majeurs.

- Si votre objectif principal est l'élimination active des oxydes, et non l'inertie : Un mélange gazeux réactif contenant de l'hydrogène est utilisé, qui élimine activement l'oxygène des surfaces dans une atmosphère réductrice.

En comprenant ces principes fondamentaux, vous pouvez sélectionner une atmosphère qui contribue activement à la qualité et à l'intégrité de votre produit final.

Tableau récapitulatif :

| Gaz | Caractéristiques clés | Idéal pour | Coût |

|---|---|---|---|

| Argon (Ar) | Gaz noble, non réactif, haute pureté | Métaux hautement réactifs (par exemple, titane, tantale) | Plus élevé |

| Azote (N₂) | Abondant, rentable, inerte pour de nombreux alliages | Aciers courants, matériaux moins réactifs | Plus faible |

Besoin d'un avis d'expert pour choisir le bon gaz inerte pour votre four sous vide ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et de notre fabrication interne pour fournir des solutions avancées de fours à haute température, notamment des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques, vous aidant à atteindre une pureté optimale des matériaux et une efficacité des processus. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir le succès de votre laboratoire !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance

- Comment un système de contrôle de débit de gaz mixte maintient-il la stabilité lors de la nitruration à haute température ? Rapports de gaz de précision

- Comment l'argon et l'azote protègent-ils les échantillons dans les fours sous vide ? Optimisez votre processus thermique avec le bon gaz

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés