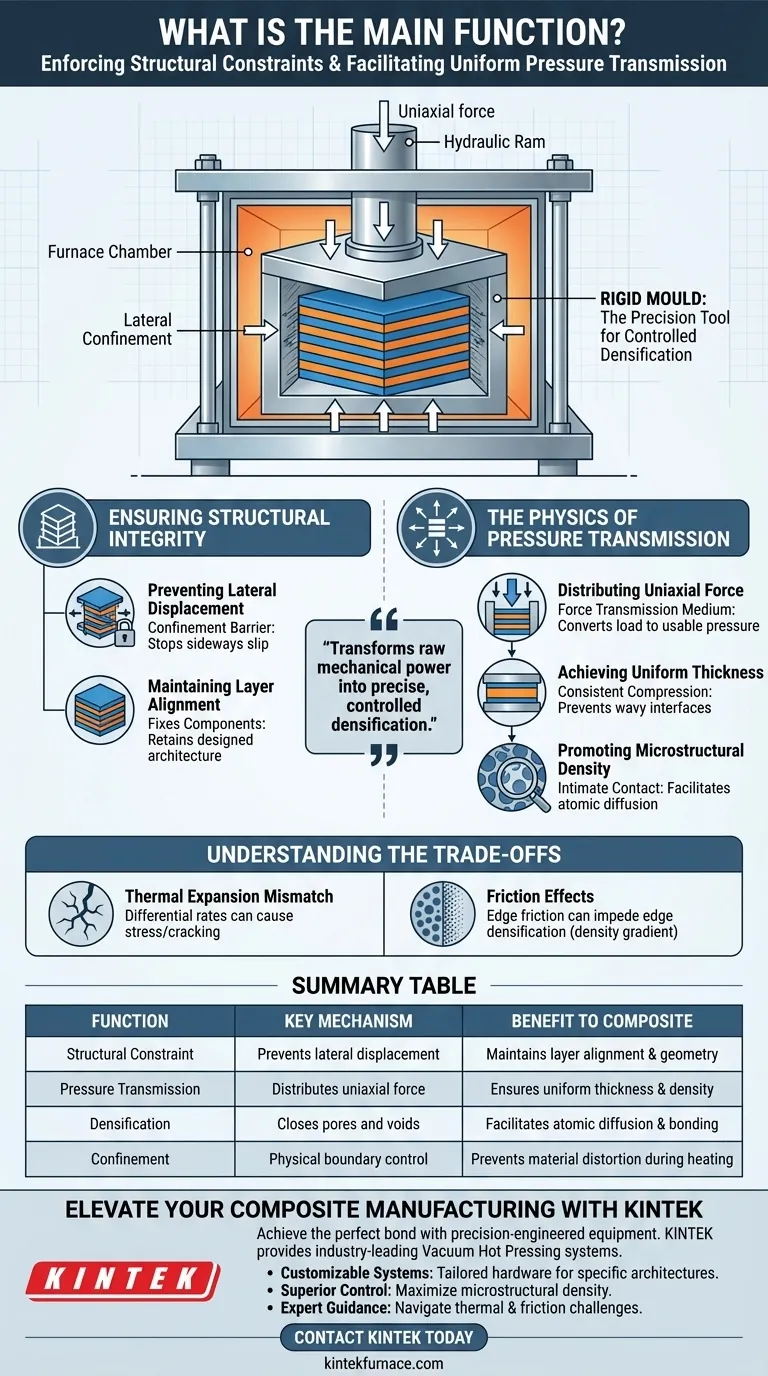

La fonction principale d'un moule rigide dans le pressage à chaud sous vide est d'imposer des contraintes structurelles et de faciliter la transmission uniforme de la pression. Il maintient physiquement l'empilement alterné des matériaux — tels que les rubans amorphes et les feuilles d'aluminium — les empêchant de glisser latéralement ou de se désaligner pendant le traitement. Simultanément, il agit comme le médium qui transfère la force uniaxiale du four à l'échantillon, assurant que les couches se compriment en une microstructure dense et uniforme.

Le moule rigide transforme la puissance mécanique brute du four en une densification précise et contrôlée. Il crée une barrière physique qui force les couches composites à se lier verticalement plutôt qu'à se déplacer horizontalement.

Assurer l'intégrité structurelle

Empêcher le déplacement latéral

Lorsque la pression mécanique est appliquée à un empilement de couches distinctes, les matériaux ont naturellement tendance à glisser latéralement. Le moule rigide agit comme une barrière de confinement, maintenant l'empilement en place dans la chambre du four.

Maintenir l'alignement des couches

Pour les composites reposant sur des structures alternées (par exemple, des feuilles métalliques et des rubans), un alignement précis est essentiel. Le moule fixe la position de ces composants, garantissant que le composite final conserve son architecture conçue sans distorsion pendant la phase de chauffage.

La physique de la transmission de pression

Distribution de la force uniaxiale

Le moule sert de lien direct entre le vérin hydraulique et l'échantillon composite. Il fonctionne comme un médium de transmission de force, convertissant la charge brute de la machine en une pression utilisable et ciblée sur l'empilement de matériaux.

Obtenir une épaisseur uniforme

En distribuant cette pression uniformément, le moule assure que l'ensemble de l'échantillon se comprime au même rythme. Cette uniformité est essentielle pour obtenir une épaisseur de couche constante sur l'ensemble du composite, évitant les interfaces ondulées ou inégales.

Favoriser la densité microstructurale

La contrainte fournie par le moule permet à la pression de fermer efficacement les pores et les vides. Cela facilite le contact intime requis pour la diffusion atomique, résultant en une microstructure dense exempte de vides.

Comprendre les compromis

Désaccord d'expansion thermique

Bien que le moule fournisse la contrainte nécessaire, il peut se dilater ou se contracter à un rythme différent de celui des matériaux composites. Des désaccords importants d'expansion thermique peuvent entraîner une accumulation de contraintes, causant potentiellement des fissures dans le composite ou des difficultés à retirer l'échantillon après le frittage.

Effets de friction

La friction entre les couches composites et les parois internes du moule rigide peut parfois entraver la densification sur les bords. Cela peut créer un "gradient de densité", où le centre de l'échantillon est plus comprimé que le périmètre extérieur.

Faire le bon choix pour votre objectif

Pour maximiser la qualité de votre composite en couches, tenez compte de ces facteurs lors de la sélection ou de la conception de votre moule :

- Si votre objectif principal est la précision géométrique : Privilégiez les conceptions de moules avec des tolérances serrées pour limiter strictement tout mouvement latéral ou désalignement de l'empilement de feuilles.

- Si votre objectif principal est la densité maximale : Assurez-vous que le matériau du moule a une résistance à la compression élevée pour supporter et transmettre des pressions uniaxiales élevées sans se déformer.

Un moule rigide n'est pas juste un conteneur ; c'est l'outil principal pour traduire l'énergie mécanique en qualité de matériau.

Tableau récapitulatif :

| Fonction | Mécanisme clé | Avantage pour le composite |

|---|---|---|

| Contrainte structurelle | Empêche le déplacement latéral | Maintient l'alignement et la géométrie des couches |

| Transmission de pression | Distribue la force uniaxiale | Assure une épaisseur et une densité uniformes |

| Densification | Ferme les pores et les vides | Facilite la diffusion atomique et la liaison |

| Confinement | Contrôle de la frontière physique | Empêche la déformation du matériau pendant le chauffage |

Améliorez votre fabrication de composites avec KINTEK

Obtenir la liaison parfaite dans les composites en couches nécessite plus que de la chaleur — cela nécessite un équipement conçu avec précision. KINTEK fournit des systèmes de pressage à chaud sous vide leaders de l'industrie, soutenus par une R&D et une fabrication expertes. Nos solutions sont conçues pour gérer la transmission de pression critique et les contraintes thermiques nécessaires à la synthèse de matériaux haute performance.

Pourquoi choisir KINTEK ?

- Systèmes personnalisables : Des fours à moufle et à tube aux fours spécialisés sous vide et CVD, nous adaptons le matériel à vos architectures de couches spécifiques.

- Contrôle supérieur : Assurez une densité microstructurale maximale avec nos conceptions de fours à haute résistance.

- Conseils d'experts : Notre équipe vous aide à surmonter les défis liés à la dilatation thermique et à la friction pour obtenir des résultats sans vides.

Prêt à optimiser le traitement à haute température de votre laboratoire ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins uniques !

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Pourquoi un four de frittage par pressage à chaud sous vide est-il considéré comme supérieur au frittage atmosphérique pour la préparation d'oxyde de magnésium dense de haute pureté ? Atteindre une densité et une pureté maximales

- Quelle est la fonction principale d'un four de pressage à chaud sous vide ? Guide expert pour le succès des composites TiAl/Ti6Al4V

- Comment l'automatisation améliore-t-elle le processus de pressage à chaud ? Améliorer la précision, l'efficacité et la qualité

- Quels procédés sont utilisés pour le moulage des matériaux composites ? Explorer les méthodes de fabrication de haute performance

- Quels sont les avantages techniques de l'utilisation d'un four de frittage SPS ? Améliorer les performances du matériau Al2O3-TiC

- Quelles sont les variations de taille disponibles pour les fours à pressage à chaud ? Choisissez la bonne taille pour les besoins de votre laboratoire ou de votre production

- Comment une presse à chaud sous vide facilite-t-elle la densification de Al-Si/graphite ? Atteindre une densité thermique de 100 %

- Quelles sont les fonctions principales des moules en graphite dans le processus de frittage par pressage à chaud des alliages Nb-22.5Cr-5Si ? Découvrez-le maintenant