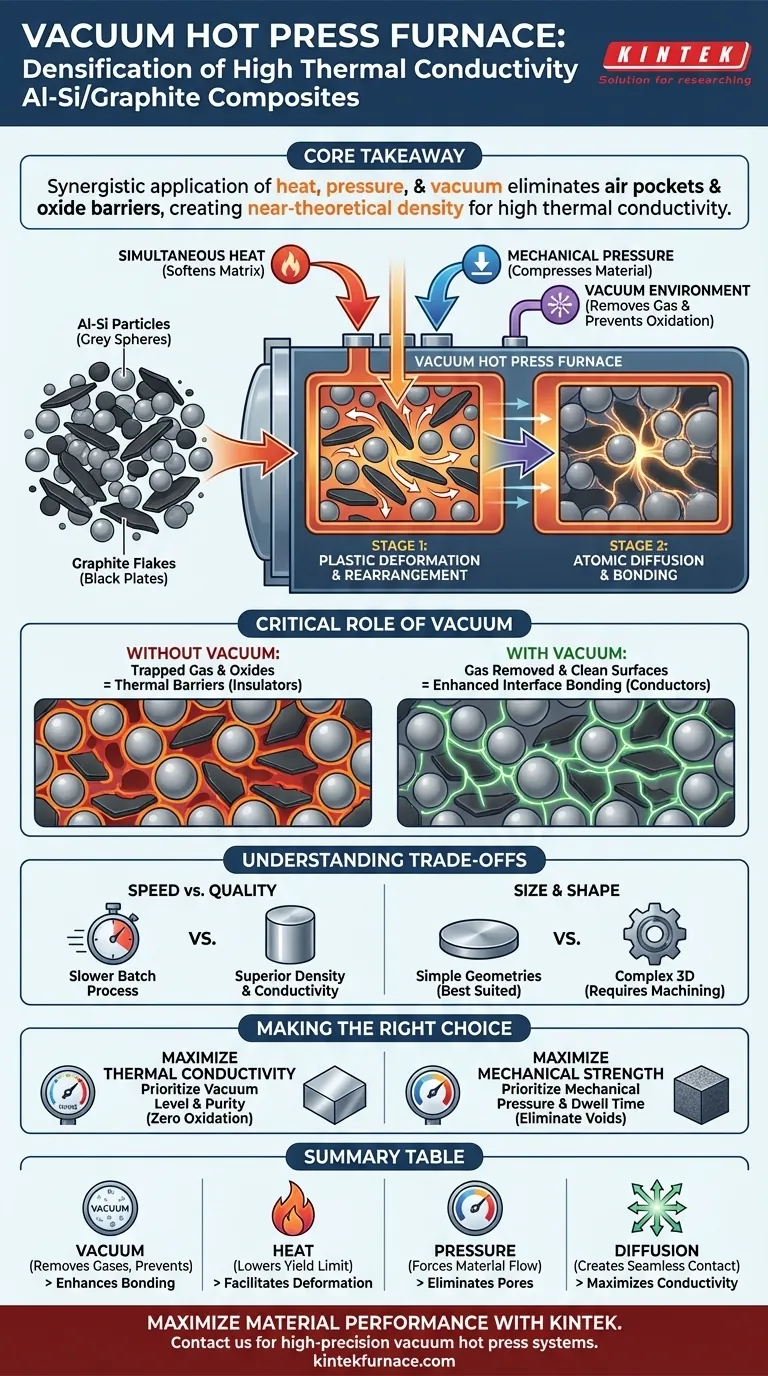

La facilitation de la densification des composites Al-Si/graphite est réalisée par l'application simultanée d'un champ de haute température et d'une pression mécanique dans un environnement sous vide. Ce processus utilise l'effet synergique de la chaleur et de la force pour éliminer les pores microscopiques, favoriser la déformation plastique de la matrice aluminium-silicium et réorganiser les particules en une structure compacte.

Idée clé Pour obtenir une conductivité thermique élevée, il faut éliminer les poches d'air et les barrières d'oxydes qui agissent comme isolants. Une presse à chaud sous vide résout ce problème en forçant mécaniquement la matrice à s'écouler dans les vides tout en éliminant simultanément les gaz et en empêchant l'oxydation, ce qui donne un composite de densité quasi théorique.

La mécanique synergique de la densification

Chaleur et pression simultanées

Le principal moteur de la densification est l'effet synergique de l'énergie thermique et de la force mécanique. Alors que la chaleur ramollit l'alliage aluminium-silicium, abaissant sa limite d'élasticité, la pression mécanique comprime activement le matériau.

Déformation plastique

Dans ces conditions, les particules de l'alliage Al-Si subissent une déformation plastique significative. Le matériau devient suffisamment malléable pour changer de forme sans se fracturer, lui permettant de s'adapter parfaitement au renforcement en graphite.

Réorganisation des particules

La pression appliquée force une réorganisation des particules. La matrice métallique ramollie est physiquement déplacée pour remplir les espaces interstitiels entre les composants en graphite, fermant ainsi efficacement les lacunes qui resteraient autrement dans un processus de frittage statique.

Le rôle crucial de l'environnement sous vide

Élimination des pores microscopiques

Un environnement sous vide est essentiel pour éliminer les gaz piégés dans les espaces interstitiels entre les particules de poudre. En évacuant ces gaz avant et pendant la phase de pressage, le four empêche la formation de poches de gaz internes qui entraîneraient une porosité et une conductivité thermique réduite.

Prévention de l'oxydation de la matrice

L'aluminium a une forte affinité pour l'oxygène, formant des couches d'oxydes qui agissent comme des barrières thermiques. L'environnement sous vide empêche l'oxydation de la poudre Al-Si à haute température, garantissant la pureté de la matrice et facilitant le contact direct métal-graphite.

Amélioration de la liaison interfaciale

Une conductivité thermique élevée repose sur une interface transparente entre la matrice métallique et le graphite. La combinaison de surfaces propres (grâce au vide) et d'une pression élevée induit une diffusion atomique, créant une liaison solide qui facilite un transfert de chaleur efficace.

Comprendre les compromis

Vitesse de production vs Qualité

Bien que le pressage à chaud sous vide offre une densité et une conductivité supérieures par rapport au pressage à froid, il s'agit d'un processus plus lent et orienté par lots. Les temps de cycle requis pour le chauffage, le pressage et le refroidissement sous vide sont nettement plus longs que ceux des méthodes de frittage conventionnelles.

Limitations de taille et de forme

La nature mécanique de la presse crée des contraintes géométriques. Le processus est mieux adapté aux formes simples et plates ou aux disques ; la production de géométries 3D complexes nécessite souvent un usinage post-processus important, ce qui peut être difficile compte tenu de la nature abrasive des composites en graphite.

Faire le bon choix pour votre objectif

Pour maximiser les performances de votre composite Al-Si/graphite, alignez vos paramètres de traitement sur vos exigences d'ingénierie spécifiques.

- Si votre objectif principal est la conductivité thermique maximale : Privilégiez le niveau de vide et la pureté pour garantir une absence totale d'oxydation à l'interface, car les oxydes sont le principal goulot d'étranglement du transfert de chaleur.

- Si votre objectif principal est la résistance mécanique : Concentrez-vous sur la maximisation de la pression mécanique et du temps de maintien pour assurer une déformation plastique complète et l'élimination absolue des vides microscopiques.

En exploitant la double puissance de l'adoucissement thermique et de la compression mécanique dans un environnement protégé, vous transformez un mélange poreux en un composite haute performance entièrement dense.

Tableau récapitulatif :

| Caractéristique | Impact sur la densification | Avantage pour Al-Si/Graphite |

|---|---|---|

| Environnement sous vide | Élimine les gaz piégés et empêche l'oxydation | Améliore la liaison interfaciale et la pureté |

| Chaleur simultanée | Abaisse la limite d'élasticité de l'alliage Al-Si | Facilite la déformation plastique |

| Pression mécanique | Force le matériau dans les espaces interstitiels | Élimine les pores/vides microscopiques |

| Diffusion atomique | Crée un contact métal-graphite transparent | Maximise la conductivité thermique |

Maximisez les performances de votre matériau avec KINTEK

Vous cherchez à atteindre une densité quasi théorique et une conductivité thermique de pointe pour vos composites avancés ? Les systèmes de presse à chaud sous vide de haute précision de KINTEK sont conçus pour offrir la synergie parfaite entre le contrôle thermique et la force mécanique. Soutenus par une R&D experte et une fabrication de classe mondiale, nous proposons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD personnalisables, adaptés à vos besoins spécifiques en laboratoire et industriels.

Passez à l'étape suivante de l'excellence matérielle : Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques en fours à haute température avec nos spécialistes !

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- À quoi sert une machine de thermoformage sous vide ? Un guide pour le façonnage rentable du plastique

- Quels sont les avantages de l'utilisation d'un équipement d'emboutissage à chaud pour l'alliage TC4 ? Obtenir des pièces lisses et sans plis

- Quelle est la fonction principale d'un four de pressage à chaud sous vide ? Guide expert pour le succès des composites TiAl/Ti6Al4V

- Quels sont les avantages du SPS pour les électrolytes BCZY712 ? Atteindre 98 % de densité et une conductivité protonique supérieure

- Quelles sont les applications courantes des fours à presse chaude ? Découvrez des solutions de matériaux à haute densité

- Pourquoi un environnement de vide poussé est-il requis dans une presse à chaud pour le verre métallique ? Assurer la pureté et la densité

- Comment le pressage à chaud minimise-t-il la déformation des pièces ? Atteignez la précision avec une chaleur et une pression moindres

- Quelle fonction l'équipement de frittage par plasma d'étincelles (SPS) remplit-il dans le recyclage des déchets d'alliages d'aluminium ? Récupération de haute valeur