Les moules en graphite fonctionnent comme l'interface critique entre les conditions de traitement extrêmes et le matériau brut de l'alliage.

Dans le frittage par pressage à chaud des alliages Nb-22.5Cr-5Si, ces moules servent principalement de contenants de formage résistants aux hautes températures et de milieux de transmission de pression. Ils sont conçus pour résister à des températures d'environ 1250°C tout en transférant efficacement la force hydraulique à la poudre d'alliage, garantissant ainsi que le composant fritté final atteigne une forme régulière et une distribution de densité uniforme.

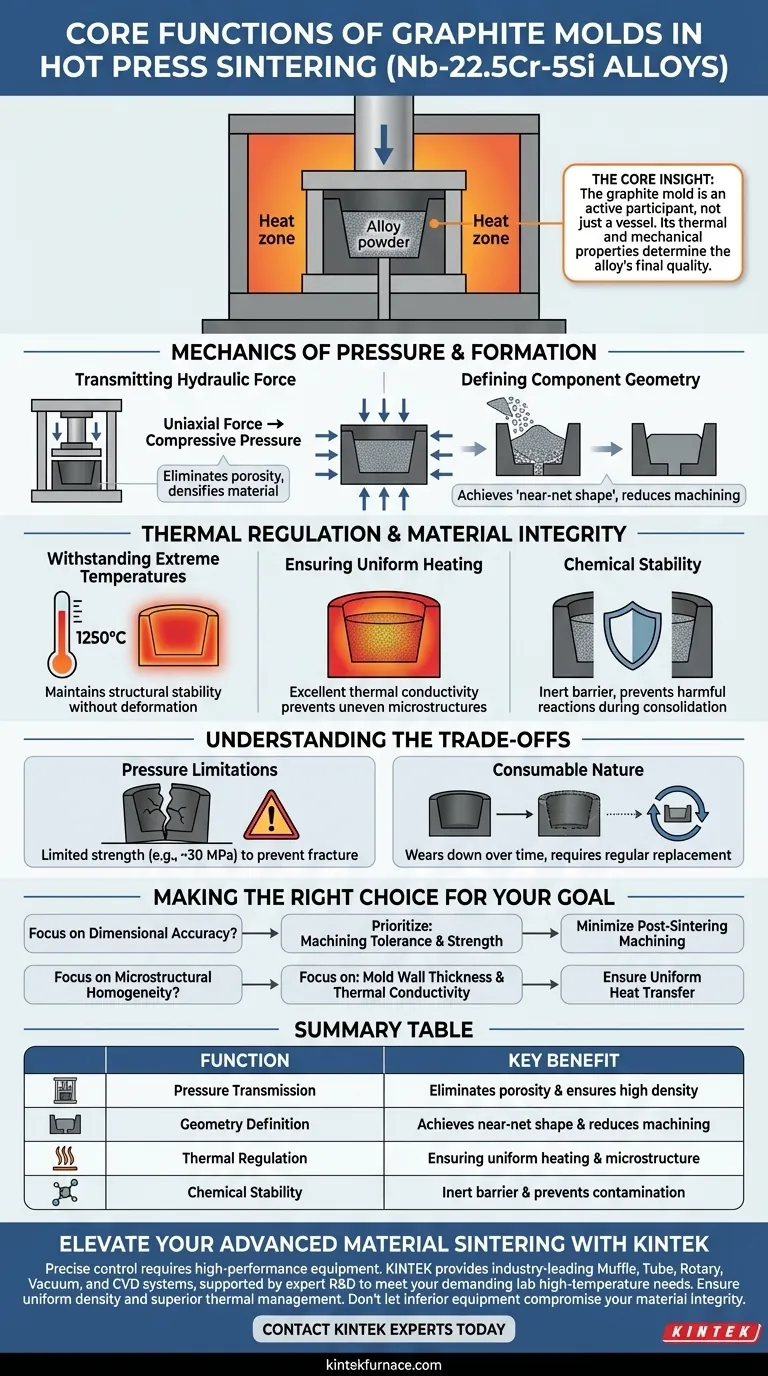

L'aperçu essentiel Bien que souvent considéré simplement comme un récipient, le moule en graphite participe activement au processus de frittage. Ses propriétés thermiques et mécaniques déterminent si la poudre d'alliage se consolide en un solide dense et homogène ou échoue en raison d'un chauffage inégal et d'incohérences structurelles.

La mécanique de la pression et de la formation

Transmission de la force hydraulique

La fonction mécanique principale du moule en graphite est d'agir comme un milieu de transmission de pression. Il comble le fossé entre la presse hydraulique et la poudre lâche de Nb-22.5Cr-5Si.

Parce que le graphite possède une résistance mécanique suffisante, il convertit la force uniaxiale de la presse en pression de compression sur la poudre. Cela facilite la diffusion atomique et le flux plastique nécessaires pour éliminer la porosité et densifier le matériau.

Définition de la géométrie du composant

Les moules en graphite servent de "contenants de contrainte" de précision. Ils maintiennent la poudre d'alliage lâche dans une configuration spécifique pendant la phase de consolidation.

En maintenant son intégrité structurelle sous charge, le moule garantit que le corps fritté émerge avec une forme régulière, souvent appelée "forme proche de la forme finale". Cette capacité réduit considérablement le besoin d'usinage post-traitement intensif.

Régulation thermique et intégrité du matériau

Résistance aux températures extrêmes

Le frittage des alliages Nb-22.5Cr-5Si nécessite une énergie thermique élevée, généralement autour de 1250°C. Le graphite est choisi car il maintient sa stabilité structurelle et ne se déforme pas ou ne se dégrade pas à ces températures élevées.

Assurer un chauffage uniforme

Au-delà de simplement résister à la chaleur, les moules en graphite la gèrent activement. Ils possèdent une excellente conductivité thermique, ce qui permet à la chaleur de traverser le moule et d'atteindre uniformément la poudre d'alliage.

Cette uniformité est essentielle. Elle garantit que la chaleur est distribuée efficacement à l'intérieur du corps de poudre, empêchant les gradients thermiques qui pourraient entraîner des microstructures inégales ou des contraintes internes dans l'alliage final.

Stabilité chimique

Dans cet environnement à haute température, le moule doit agir comme une barrière inerte. Le graphite offre une grande stabilité chimique, permettant à la poudre d'alliage de se densifier complètement sans subir de réactions nocives avec les parois du conteneur.

Comprendre les compromis

Limites de pression

Bien que le graphite soit résistant, il n'est pas infiniment durable. Il a une résistance mécanique inférieure à celle des matrices métalliques.

Dans de nombreux contextes de pressage à chaud, la pression est généralement limitée (par exemple, à environ 30 MPa) pour éviter la fracture du moule. Dépasser la limite de résistance spécifique du moule peut entraîner une rupture catastrophique pendant le cycle de pressage.

Nature consommable

Les moules en graphite sont généralement considérés comme des consommables. En raison de l'environnement difficile de haute pression et de friction à 1250°C, le moule s'use avec le temps. Il se sacrifie pour produire la forme cible, ce qui signifie que le remplacement régulier est un coût opérationnel nécessaire.

Faire le bon choix pour votre objectif

Lors de la conception de votre processus de frittage pour le Nb-22.5Cr-5Si, considérez quelle fonction du moule est la plus critique pour votre résultat spécifique.

- Si votre objectif principal est la précision dimensionnelle : Privilégiez la tolérance d'usinage et la résistance du moule, en vous assurant qu'il peut maintenir une "forme proche de la forme finale" pour minimiser l'usinage coûteux post-frittage.

- Si votre objectif principal est l'homogénéité microstructurale : Concentrez-vous sur l'épaisseur de paroi et la conductivité thermique du moule pour assurer le transfert de chaleur le plus uniforme possible dans le noyau de poudre.

En fin de compte, le moule en graphite n'est pas seulement un conteneur ; c'est le régulateur thermique et mécanique qui dicte la qualité de votre alliage fritté.

Tableau récapitulatif :

| Fonction | Description | Avantage clé |

|---|---|---|

| Transmission de pression | Relie la force de la presse hydraulique à la poudre d'alliage | Élimine la porosité et assure une haute densité |

| Définition de la géométrie | Agit comme un conteneur de formage de haute précision | Atteint une forme proche de la forme finale, réduisant l'usinage |

| Régulation thermique | Haute conductivité thermique à 1250°C | Assure un chauffage et une microstructure uniformes |

| Stabilité chimique | Barrière inerte entre la poudre et l'environnement | Prévient la contamination pendant la consolidation |

Améliorez votre frittage de matériaux avancés avec KINTEK

Un contrôle précis dans le frittage par pressage à chaud d'alliages tels que le Nb-22.5Cr-5Si nécessite plus qu'un simple conteneur : il nécessite un équipement haute performance. KINTEK fournit des systèmes étuves, tubes, rotatifs, sous vide et CVD leaders de l'industrie, tous soutenus par une R&D et une fabrication expertes pour répondre à vos besoins les plus exigeants en matière de hautes températures de laboratoire.

Nos solutions personnalisables garantissent une densité uniforme et une gestion thermique supérieure pour votre recherche et votre production. Ne laissez pas un équipement inférieur compromettre l'intégrité de votre matériau.

Contactez les experts KINTEK dès aujourd'hui pour trouver le four parfait pour votre application unique !

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Quelle est la fonction de l'étape de déliantage à basse pression dans une presse à chaud sous vide ? Assurer l'alignement et l'intégrité des fibres de SiC

- Quel est le rôle des fours à pressage à chaud dans la fabrication des semi-conducteurs ? Essentiels pour le collage de wafers dans les CI 3D

- Comment le contrôle précis de la température dans un four de pressage à chaud sous vide influence-t-il la microstructure des matériaux du système Al-Ti ? Obtenez une intégrité microstructurale supérieure

- Comment le frittage par pressage à chaud contribue-t-il à la fabrication de céramiques de phase MAX Ta-Al-C à haute densité ? Optimiser la consolidation

- Pourquoi les fours à vide de précision sont-ils nécessaires pour le pressage à chaud des réacteurs ? Assurer une intégrité sans fuite sous haute pression

- Pourquoi un environnement de vide poussé est-il essentiel lors du frittage par pressage à chaud ? Obtenir des composites d'aluminium à haute résistance

- Quelle est la technologie fondamentale derrière la presse sous vide dans l'industrie de la métallurgie ? Libérez le formage de précision des métaux

- Comment la précision de la température dans les fours de pressage à chaud affecte-t-elle la microstructure céramique du Pr3+:(Ca0.97Gd0.03)F2.03 ?