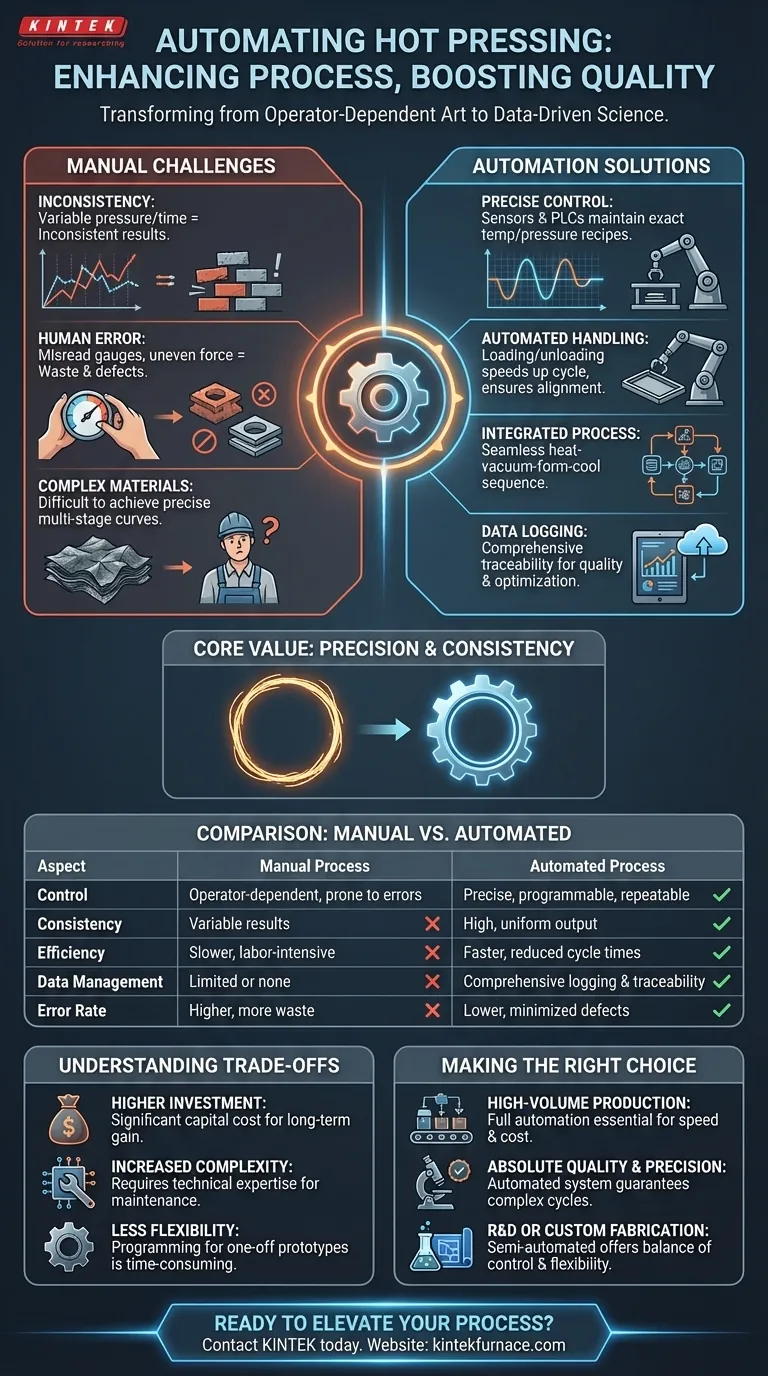

En bref, l'automatisation améliore le processus de pressage à chaud en introduisant un contrôle précis et répétable de chaque variable critique, de la température et de la pression au temps de cycle. Cette approche systématique réduit considérablement l'erreur humaine, minimise le gaspillage de matériaux et assure une qualité de sortie uniformément élevée, difficile à obtenir avec une opération manuelle.

La valeur fondamentale de l'automatisation dans le pressage à chaud n'est pas seulement une question de vitesse ; il s'agit de transformer le processus d'un art dépendant de l'opérateur en une science axée sur les données. Cela garantit que chaque pièce produite répond aux spécifications exactes, à chaque fois.

Pourquoi le contrôle manuel est insuffisant

Pour comprendre l'impact de l'automatisation, nous devons d'abord reconnaître les limites inhérentes au pressage à chaud manuel. Le processus repose sur un équilibre délicat entre la chaleur, la pression et le temps.

Le problème de l'incohérence

Les ajustements manuels effectués par un opérateur, aussi qualifié soit-il, sont sujets à de petites variations. Ces légères différences dans l'application de la pression ou le timing peuvent entraîner une densité de produit, un état de surface et une intégrité structurelle incohérents.

Le risque d'erreur humaine

Les opérateurs peuvent mal lire les manomètres, appliquer la pression de manière inégale ou mal juger le timing. Ces erreurs peuvent entraîner le rejet de pièces, le gaspillage de matériaux et une perte de temps de production, ce qui a un impact direct sur la rentabilité.

Le défi des matériaux complexes

La fabrication moderne implique souvent des composites et des polymères avancés qui nécessitent des courbes de chauffage et de pression extrêmement précises. Atteindre manuellement ces cycles complexes à plusieurs étapes est peu pratique et peu fiable.

Comment l'automatisation apporte précision et efficacité

L'automatisation répond à ces défis en intégrant le contrôle sur l'ensemble du flux de travail de pressage à chaud. Elle systématise chaque étape pour des résultats optimaux et répétables.

Contrôle précis de la température et de la pression

Les systèmes automatisés utilisent des capteurs et des contrôleurs logiques programmables (PLC) pour maintenir la température et la pression exactes requises pour un matériau spécifique. Le système peut exécuter des recettes préprogrammées, garantissant que les conditions idéales sont remplies pour chaque cycle.

Manipulation automatisée des matériaux

Les presses modernes automatisent des tâches telles que le chargement des matières premières (alimentation de la table) et le déchargement des pièces finies (démoulage). Cela accélère non seulement le cycle, mais garantit également que les matériaux sont positionnés correctement, évitant ainsi les défauts causés par un mauvais alignement.

Étapes de processus intégrées

L'automatisation combine de manière transparente le chauffage, l'aspiration (pour éliminer l'air piégé et les volatils), la mise en forme et le refroidissement en une seule séquence continue et optimisée. Cela élimine les délais et les erreurs potentielles qui surviennent lors du passage entre différentes stations manuelles.

Enregistrement des données et traçabilité

Un système automatisé enregistre les paramètres exacts utilisés pour chaque pièce produite. Ces données sont inestimables pour le contrôle qualité, l'optimisation des processus et la fourniture de traçabilité pour des secteurs comme l'aérospatiale ou la fabrication de dispositifs médicaux où cela est requis.

Comprendre les compromis

Bien que les avantages soient significatifs, l'adoption de l'automatisation est une décision stratégique avec des compromis clairs qui doivent être pris en compte.

Investissement initial plus élevé

Les systèmes de pressage à chaud entièrement automatisés représentent une dépense d'investissement en capital importante par rapport aux équipements manuels plus simples. Le retour sur cet investissement doit être calculé en fonction des gains attendus en qualité, en débit et en réduction des coûts de main-d'œuvre.

Complexité et maintenance accrues

Les systèmes automatisés intègrent une électronique, des capteurs et des logiciels sophistiqués. Cela nécessite un niveau d'expertise technique plus élevé pour la maintenance et le dépannage. Une panne de machine peut entraîner un temps d'arrêt plus important si l'expertise interne n'est pas disponible.

Moins de flexibilité pour les prototypes uniques

La programmation d'une presse automatisée pour une pièce unique complexe peut prendre beaucoup de temps. Pour le prototypage rapide et de faible fidélité, une presse manuelle peut parfois offrir une flexibilité plus immédiate, bien qu'avec moins de précision.

Faire le bon choix pour votre objectif

Votre décision de tirer parti de l'automatisation doit être dictée par votre objectif de fabrication principal.

- Si votre objectif principal est la production à grand volume : L'automatisation complète est essentielle pour atteindre la vitesse, la cohérence et le faible coût par unité nécessaires pour être compétitif.

- Si votre objectif principal est la qualité et la précision absolues : Un système automatisé est le seul moyen de garantir que les cycles de durcissement complexes pour les matériaux avancés sont exécutés parfaitement à chaque fois.

- Si votre objectif principal est la R&D ou la fabrication personnalisée : Un système semi-automatisé peut offrir le meilleur équilibre, offrant un contrôle précis des variables clés tout en conservant la flexibilité nécessaire pour des changements fréquents.

En éliminant la variabilité et en mettant en œuvre un contrôle précis, l'automatisation vous permet d'obtenir des résultats prévisibles et de haute qualité à grande échelle.

Tableau récapitulatif :

| Aspect | Processus manuel | Processus automatisé |

|---|---|---|

| Contrôle | Dépendant de l'opérateur, sujet aux erreurs | Précis, programmable, répétable |

| Cohérence | Résultats variables | Rendement élevé et uniforme |

| Efficacité | Plus lent, exigeant en main-d'œuvre | Plus rapide, temps de cycle réduits |

| Gestion des données | Limitée ou inexistante | Enregistrement et traçabilité complets |

| Manipulation des matériaux | Manuelle, risque de désalignement | Automatisée, positionnement précis |

| Taux d'erreur | Plus élevé, plus de déchets | Plus faible, défauts minimisés |

Prêt à améliorer votre pressage à chaud avec précision et efficacité ? Chez KINTEK, nous mettons à profit une R&D exceptionnelle et une fabrication interne pour fournir des solutions de four à haute température avancées adaptées à vos besoins. Notre gamme de produits, comprenant les fours à moufle, à tube, rotatifs, les fours sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre à vos exigences expérimentales et de production uniques. Que vous soyez dans la fabrication à grand volume, la R&D ou la fabrication personnalisée, nos systèmes automatisés garantissent une qualité constante et des coûts réduits. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre processus !

Guide Visuel

Produits associés

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Comment le feutre de graphite fonctionne-t-il comme matériau isolant dans les équipements FAST ? Améliorez l'efficacité et l'uniformité thermique

- Pourquoi les presses à vide sont-elles considérées comme des outils polyvalents dans diverses industries ? Obtenez un placage et un formage parfaits

- Quel rôle joue un four de frittage par pressage à chaud dans les céramiques composites Y2O3-YAM ? Atteindre 100% de densité et contrôler les grains

- Pourquoi utiliser le pressage à chaud sous vide (VHP) pour les céramiques de ZnS ? Obtenir une transparence IR et une résistance mécanique supérieures

- Quel effet la pression mécanique a-t-elle sur la formation de composites AZ31/UCF/AZ31 ? Densification VHP Maîtrisée

- Quel est le rôle d'une matrice en graphite de haute résistance dans le frittage par pressage à chaud sous vide de céramiques SiC ? Fonctions essentielles

- Qu'est-ce qu'un four de frittage sous vide à chaud ? Libérez des performances matérielles supérieures

- Quelles sont les caractéristiques d'un four de frittage par pressage à chaud ? Obtenez des matériaux à haute densité avec un contrôle de précision