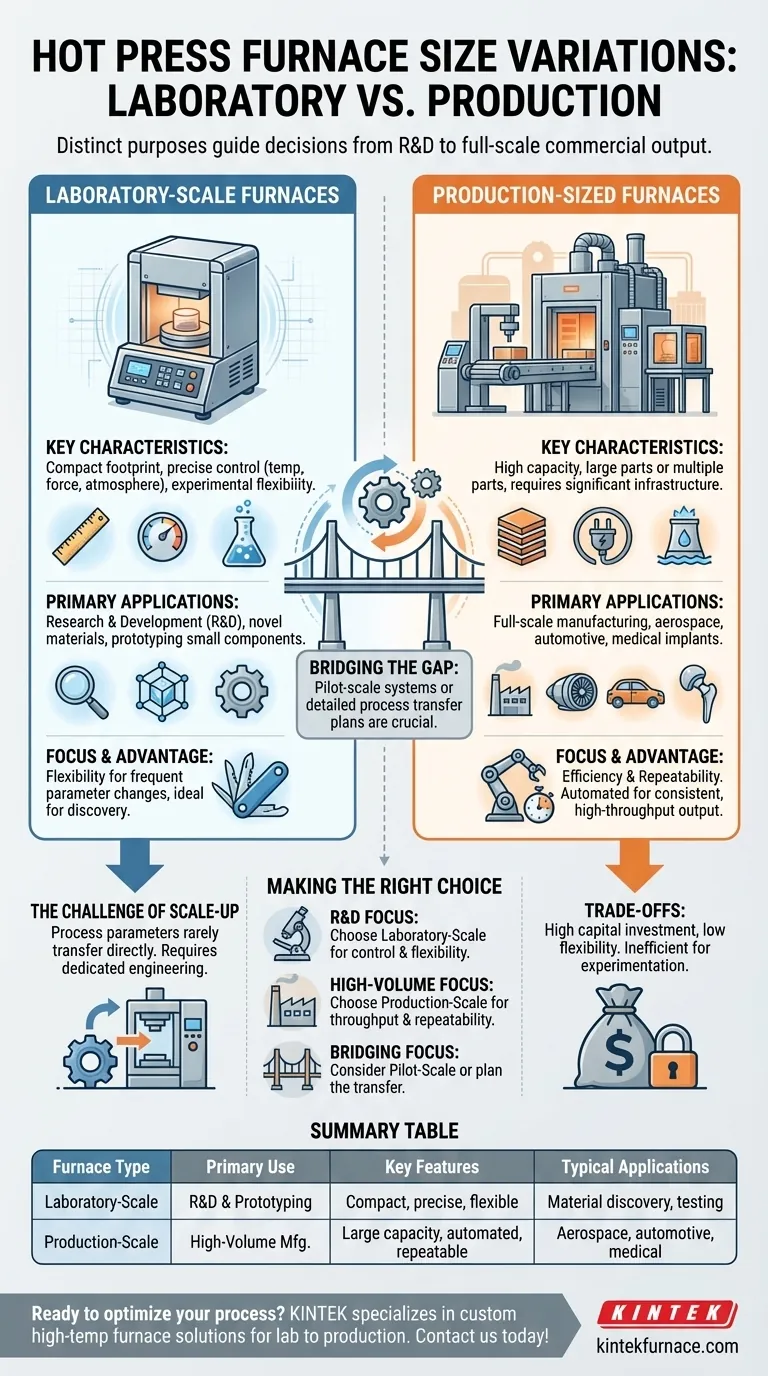

En substance, les fours à pressage à chaud sont disponibles en deux catégories de taille principales conçues pour des usages distincts. Celles-ci vont des unités plus petites et polyvalentes de taille laboratoire, idéales pour la recherche et le développement, aux fours de taille production beaucoup plus grands, conçus pour la fabrication en grand volume.

La distinction entre les fours de laboratoire et les fours de production ne concerne pas seulement les dimensions physiques. Elle reflète une différence fondamentale d'objectif, guidant les décisions depuis la découverte initiale de matériaux et le développement de processus jusqu'aux exigences d'une production commerciale à grande échelle.

Comprendre les fours à l'échelle du laboratoire

Les fours à pressage à chaud de laboratoire ou "de paillasse" sont le point d'entrée dans le frittage et le soudage par diffusion. Ils sont conçus pour la précision, le contrôle et la flexibilité expérimentale.

Caractéristiques principales

Ces unités se définissent par leur encombrement compact, ce qui les rend adaptées aux environnements de recherche où l'espace est souvent limité. Elles traitent généralement des échantillons plus petits, un à la fois.

L'objectif principal est de fournir un contrôle précis de la température, de l'atmosphère et de la force de pressage. Cela permet aux chercheurs d'étudier méticuleusement le comportement des matériaux dans des conditions spécifiques.

Applications principales

Les fours de laboratoire sont des outils indispensables pour la recherche et le développement (R&D). Les scientifiques les utilisent pour créer de nouveaux matériaux, tester de nouvelles formules composites et développer de nouveaux procédés de fabrication.

Ils sont également essentiels pour le prototypage de petits composants et la création d'échantillons d'essai pour l'analyse mécanique ou microstructurale avant de s'engager dans une production à plus grande échelle.

L'avantage de la flexibilité

La force d'un four de laboratoire réside dans sa polyvalence. Il est conçu pour des changements fréquents de paramètres de processus, de matériaux et de géométries d'échantillons, ce qui en fait la plateforme idéale pour l'expérimentation et la découverte.

Passer à l'échelle supérieure avec les fours de production

Les presses à chaud de production sont des bêtes de somme industrielles, conçues pour la répétabilité, la fiabilité et un débit élevé. Leur philosophie de conception privilégie l'efficacité par rapport à la flexibilité expérimentale.

Caractéristiques principales

Ce sont des systèmes significativement plus grands et plus lourds, nécessitant un espace au sol substantiel et une infrastructure dédiée pour l'alimentation électrique et le refroidissement.

Leur caractéristique principale est la grande capacité. Ils peuvent traiter des pièces individuelles beaucoup plus grandes ou plusieurs pièces plus petites simultanément en un seul cycle, maximisant ainsi la production.

Applications principales

Les fours de production sont utilisés dans les environnements de fabrication à grande échelle. Des industries comme l'aérospatiale, la défense, l'automobile et les implants médicaux s'appuient sur eux pour produire des composants finis.

L'objectif est de fabriquer de manière constante des pièces qui répondent à des spécifications strictes de qualité et de performance, souvent dans une opération continue ou semi-continue.

L'accent mis sur l'efficacité et la répétabilité

Dans un environnement de production, la répétabilité est primordiale. Ces fours sont équipés d'une automatisation avancée et de commandes de processus pour garantir que chaque cycle est identique au précédent.

Cet accent minimise les variations de pièce à pièce et garantit que les produits finaux respectent les normes industrielles strictes.

Comprendre les compromis

Le choix de la taille d'un four implique d'équilibrer la capacité avec le coût et la complexité opérationnelle. Le choix idéal pour la R&D est souvent inefficace pour la fabrication, et vice versa.

Coût et infrastructure

L'investissement en capital pour un four de production est un ordre de grandeur plus élevé que pour une unité de laboratoire. De plus, son installation nécessite des améliorations significatives des installations, y compris un service électrique à haute intensité, des systèmes de refroidissement par eau et le renforcement des fondations.

Flexibilité opérationnelle vs. Débit

Un four de laboratoire offre une flexibilité maximale pour explorer de nouvelles idées, mais a un très faible débit. Un four de production offre un débit élevé pour un processus validé, mais il est extrêmement inefficace et coûteux à utiliser pour l'expérimentation.

Le défi du transfert de processus

Un défi critique et souvent sous-estimé est la mise à l'échelle d'un processus développé sur une unité de laboratoire vers un four de production. Les différences dans les taux de chauffage, l'uniformité thermique et les mécanismes de plateau signifient que les paramètres se transfèrent rarement directement, nécessitant un effort dédié d'ingénierie des processus.

Faire le bon choix pour votre objectif

Votre application et vos objectifs à long terme sont les seuls facteurs qui devraient guider votre décision.

- Si votre objectif principal est la découverte de matériaux et la R&D : Un four de laboratoire offre le contrôle, la précision et la flexibilité essentiels pour l'expérimentation.

- Si votre objectif principal est la fabrication en grand volume : Un four de taille production est nécessaire pour atteindre le débit, l'efficacité et la répétabilité du processus requis.

- Si votre objectif principal est de faire le lien entre la R&D et la production : Envisagez un système à l'échelle pilote ou élaborez un plan d'ingénierie clair pour transférer les processus d'une unité de laboratoire à une machine plus grande.

En alignant les capacités du four avec votre objectif spécifique, vous vous assurez que votre investissement sert d'atout puissant plutôt que de contrainte opérationnelle.

Tableau récapitulatif :

| Type de four | Utilisation principale | Caractéristiques clés | Applications typiques |

|---|---|---|---|

| Échelle laboratoire | R&D et Prototypage | Compact, contrôle précis, flexible | Découverte de matériaux, essais, petits composants |

| Échelle production | Fabrication à grand volume | Grande capacité, automatisé, répétable | Aérospatiale, automobile, implants médicaux |

Prêt à optimiser vos processus de frittage et de soudage par diffusion ? KINTEK est spécialisé dans les solutions de fours à haute température, y compris les fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD. En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos besoins uniques, que ce soit pour la recherche en laboratoire ou la production à grande échelle. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours à pressage à chaud sur mesure peuvent améliorer votre efficacité et vos résultats !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quelles sont les applications courantes des fours de frittage par pressage à chaud sous vide ? Essentiel pour les matériaux purs et à haute densité

- Quelles industries bénéficient de l'utilisation des fours de pressage à chaud sous vide ? Libérez des matériaux haute performance pour votre industrie

- Comment fonctionne le système de vide dans ces fours ? Atteignez pureté et performance dans les processus à haute température

- Pourquoi un four de pressage à chaud sous vide est-il essentiel pour les composites graphite/Al ? Atteindre une densité et des performances élevées

- Quels sont les avantages d'utiliser des fours de pressage à chaud sous vide par rapport aux fours traditionnels ? Atteignez une qualité et des performances matérielles supérieures

- Qu'est-ce que le frittage activé à chaud et quels en sont les avantages ? Obtenez une densification supérieure des matériaux avec efficacité

- Quelles sont les différentes méthodes de pressurisation utilisées dans le pressage à chaud sous vide ? Choisissez la pression uniaxiale par rapport à la HIP pour votre laboratoire

- Quelle est la nécessité du dégazage à basse température dans le pressage à chaud sous vide ? Assurer une qualité supérieure des outils diamantés