Le procédé de fabrication d'une pièce composite est choisi parmi un large éventail de techniques, allant de méthodes manuelles simples à des systèmes hautement automatisés et à haute pression. Bien que des procédés comme le thermoformage et le moulage sous vide existent, ils sont principalement utilisés pour les composites thermoplastiques. Le domaine plus large, en particulier pour les matériaux thermodurcissables haute performance comme l'époxy à base de fibre de carbone, repose sur des méthodes telles que le moulage au contact (hand layup), l'infusion sous vide, le moulage par transfert de résine (RTM) et la polymérisation en autoclave pour atteindre des objectifs spécifiques de performance et de production.

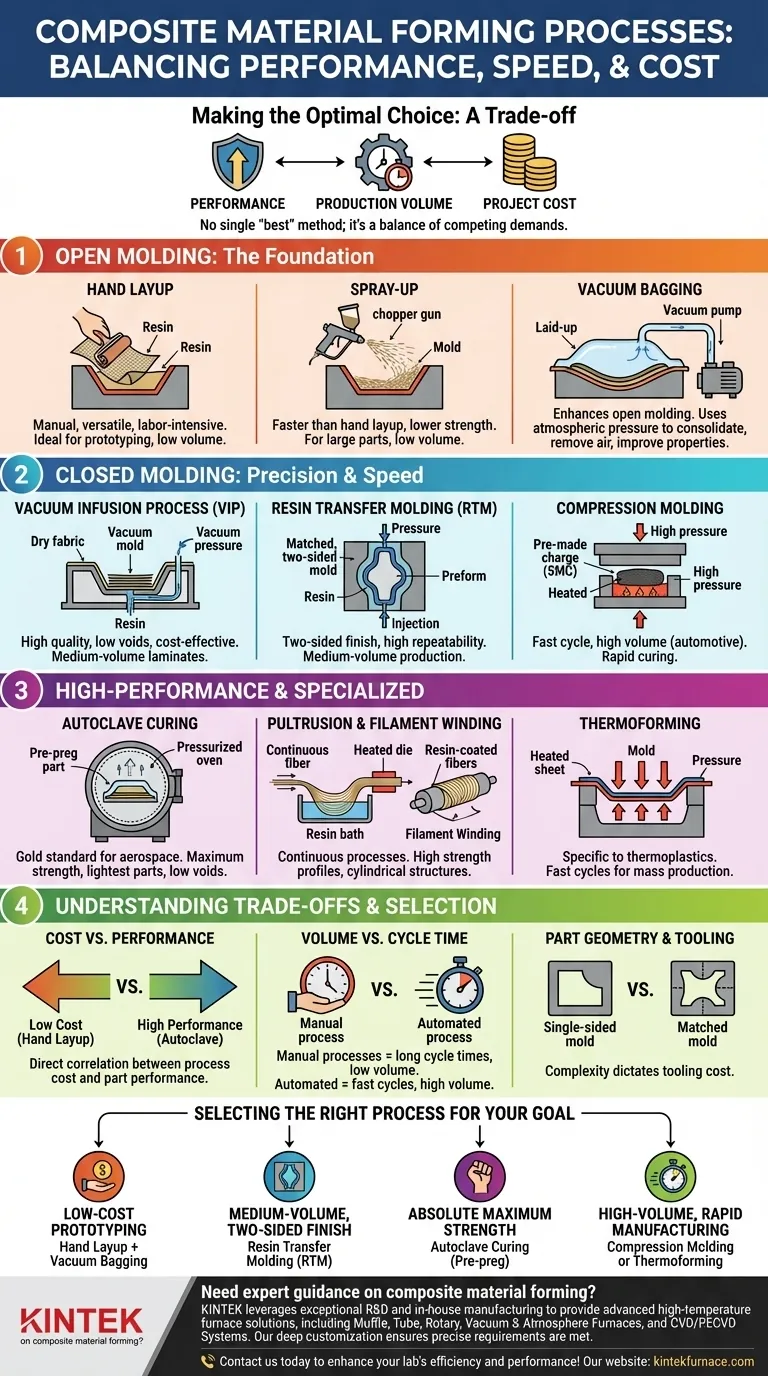

Le choix d'un procédé de moulage composite est une décision d'ingénierie critique qui équilibre trois facteurs : la performance requise de la pièce finale, le volume de production et la vitesse souhaités, et le coût global du projet. Il n'existe pas de méthode unique « idéale » ; le choix optimal est toujours un compromis entre ces exigences concurrentes.

Moulage Ouvert : La Base des Composites

Les procédés de moulage ouvert utilisent un moule à une seule face, ouvert à l'atmosphère. Ces méthodes sont fondamentales, offrant flexibilité et faibles coûts d'outillage initiaux, ce qui les rend idéales pour le prototypage et la production à faible volume.

Moulage au Contact (Hand Layup)

Le moulage au contact est le procédé de fabrication composite le plus fondamental. Les tissus de renfort secs (comme la fibre de carbone ou la fibre de verre) sont placés dans un moule, et une résine liquide est appliquée manuellement avec des pinceaux et des rouleaux. Ce procédé est très polyvalent mais nécessite beaucoup de main-d'œuvre et dépend de l'habileté du technicien pour la qualité.

Projection (Spray-Up)

Variation du moulage ouvert, le procédé de projection utilise un « pistolet hacheur » spécial. Ce pistolet coupe simultanément des fibres continues en courts morceaux et les projette sur le moule avec une résine catalysée. Il est plus rapide que le moulage au contact pour les grandes pièces, mais entraîne généralement une résistance inférieure en raison des fibres plus courtes et orientées aléatoirement.

Bâchage sous Vide (Vacuum Bagging)

Le bâchage sous vide n'est pas un procédé autonome, mais une amélioration essentielle du moulage ouvert. Une fois qu'une pièce a été stratifiée et saturée de résine, un sac flexible est scellé sur la pièce et un vide est appliqué. La pression atmosphérique résultante (jusqu'à 14,7 psi) consolide le stratifié, élimine l'air emprisonné et chasse l'excès de résine, améliorant considérablement le rapport fibre/résine et les propriétés mécaniques.

Moulage Fermé : Gagner en Précision et en Rapidité

Les procédés de moulage fermé utilisent un moule assorti à deux parties ou un moule rigide avec un sac flexible. Ces méthodes encapsulent le matériau, offrant un meilleur contrôle, une répétabilité accrue et de meilleures finitions de surface sur tous les côtés de la pièce.

Procédé d'Infusion sous Vide (VIP)

Dans l'infusion sous vide, les tissus de renfort secs sont placés dans un moule et scellés sous un sac sous vide. La résine est ensuite introduite par des orifices soigneusement positionnés et aspirée à travers le tissu sec par le vide. Cette méthode produit des stratifiés de haute qualité avec une excellente teneur en fibres et très peu de vides, servant d'alternative rentable à des procédés plus complexes.

Moulage par Transfert de Résine (RTM)

Le RTM utilise un moule assorti à deux faces. Une « préforme » de fibre sèche est placée à l'intérieur, le moule est verrouillé, et la résine est injectée sous pression. Le RTM est excellent pour produire des pièces avec une bonne finition de surface des deux côtés à des volumes de production moyens, offrant une grande répétabilité.

Moulage par Compression

Ce procédé est dominant dans les applications automobiles à grand volume. Une charge préformée de matériau composite, souvent un composé de moulage en feuille (SMC), est placée dans un moule métallique chauffé. Une presse ferme le moule sous une pression immense, forçant le matériau à remplir la cavité et le faisant durcir rapidement. Les temps de cycle peuvent être aussi courts que quelques minutes.

Procédés Haute Performance et Spécialisés

Ces procédés sont conçus pour créer des pièces avec les propriétés mécaniques les plus élevées possibles ou pour permettre une production continue et automatisée de formes spécifiques.

Polymérisation en Autoclave (Autoclave Curing)

C'est la référence pour les applications aérospatiales, militaires et de sport automobile d'élite. Les pièces sont fabriquées avec du « préimprégné » (pre-preg) — un tissu imprégné d'une résine latente. Après la stratification, la pièce est bâchée sous vide et durcie à l'intérieur d'un autoclave, qui est essentiellement un four pressurisé. La combinaison de haute pression et de contrôle précis de la température crée les pièces les plus solides, les plus légères et les plus exemptes de vides possibles.

Pultrusion et Enroulement Filamentaire

Ce sont des procédés de fabrication continus. La pultrusion tire les fibres à travers un bain de résine puis une filière chauffée pour former des profils à section constante, tels que des poutres en I, des tiges et des tubes. L'enroulement filamentaire enroule des fibres enduites de résine autour d'un mandrin rotatif pour créer des structures cylindriques ou convexes à haute résistance, comme des réservoirs sous pression et des arbres de transmission.

Thermoformage

Ce procédé est spécifique aux composites thermoplastiques. Une feuille pré-consolidée et rigide de matériau composite thermoplastique est chauffée jusqu'à ce qu'elle devienne molle et malléable. Elle est ensuite rapidement transférée dans un moule où elle est façonnée à l'aide de pression de vide, de pression d'air ou d'une presse mécanique. Il offre des temps de cycle très rapides adaptés à la production de masse.

Comprendre les Compromis

Choisir le bon procédé nécessite une compréhension claire des compromis entre qualité, coût et vitesse. Un procédé idéal pour un prototype est rarement adapté à la production de masse.

Coût vs Performance

Il existe une corrélation directe entre le coût du procédé et la performance de la pièce. Le moulage au contact a des coûts d'outillage très faibles mais produit des pièces avec une teneur en fibres inférieure et un risque de vides. À l'autre extrême, la polymérisation en autoclave nécessite un investissement de plusieurs millions de dollars mais produit des pièces avec une résistance et une légèreté inégalées.

Volume vs Temps de Cycle

Les procédés manuels comme le moulage au contact et la polymérisation en autoclave ont des temps de cycle très longs, mesurés en heures, voire en jours, ce qui les rend adaptés uniquement à la production à faible volume. Les procédés automatisés comme le moulage par compression et la pultrusion ont des temps de cycle mesurés en minutes, permettant la production de milliers, voire de millions de pièces par an.

Géométrie de la Pièce et Outillage

La complexité de la pièce dicte l'outillage. Les formes ouvertes simples peuvent utiliser des moules simples à une seule face et peu coûteux. Les pièces nécessitant une surface finie des deux côtés exigent des outillages assortis plus coûteux, comme on le voit dans le RTM et le moulage par compression. Les profils continus sont particulièrement adaptés à la pultrusion.

Sélectionner le Bon Procédé pour Votre Objectif

L'objectif principal de votre projet est le facteur le plus important dans le choix d'une méthode de fabrication.

- Si votre objectif principal est le prototypage à faible coût ou des pièces personnalisées uniques : Le moulage au contact, amélioré par le bâchage sous vide, offre le meilleur équilibre entre accessibilité et qualité.

- Si votre objectif principal est la production à volume moyen avec une bonne finition des deux côtés : Le moulage par transfert de résine (RTM) est le choix idéal pour son excellente répétabilité et sa qualité esthétique.

- Si votre objectif principal est la résistance maximale absolue et le poids minimal : Les matériaux préimprégnés durcis en autoclave sont la norme incontestée pour les applications critiques.

- Si votre objectif principal est la fabrication rapide à haut volume de pièces de consommation ou automobiles : Le moulage par compression (pour les thermodurcissables) ou le thermoformage (pour les thermoplastiques) offre la vitesse et l'efficacité économique nécessaires.

Comprendre ce spectre de procédés vous permet de prendre des décisions stratégiques de fabrication qui sont aussi cruciales que le matériau lui-même.

Tableau Récapitulatif :

| Procédé | Caractéristiques Clés | Cas d'Utilisation Idéaux |

|---|---|---|

| Moulage au Contact | Manuel, faible coût, polyvalent | Prototypage, pièces à faible volume |

| Infusion sous Vide | Haute teneur en fibres, faibles vides | Volume moyen, stratifiés de haute qualité |

| Moulage par Transfert de Résine (RTM) | Finition double face, répétable | Production à volume moyen |

| Polymérisation en Autoclave | Résistance maximale, faibles vides | Aérospatiale, applications haute performance |

| Moulage par Compression | Cycle rapide, haut volume | Automobile, production de masse |

| Pultrusion/Enroulement Filamentaire | Continu, haute résistance | Profilés, pièces cylindriques |

Besoin de conseils d'experts sur le moulage des matériaux composites ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours à haute température avancées, y compris des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité et la performance de votre laboratoire !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau