La fonction principale d'une étuve sous vide dans le traitement thermique des précurseurs de catalyseurs à base de molybdène est l'élimination complète de l'humidité et des solvants volatils tout en empêchant l'oxydation prématurée. En fonctionnant à des températures plus basses sous pression réduite, l'étuve assure la stabilité chimique des pores du précurseur avant que le matériau ne subisse un frittage ou une calcination à haute température.

Une étuve sous vide fournit un environnement contrôlé, pauvre en oxygène, qui permet une déshydratation profonde à des températures réduites. Cette étape est essentielle pour préserver l'intégrité structurelle et la pureté chimique du précurseur de catalyseur, en évitant la dégradation oxydative indésirable et l'effondrement structurel.

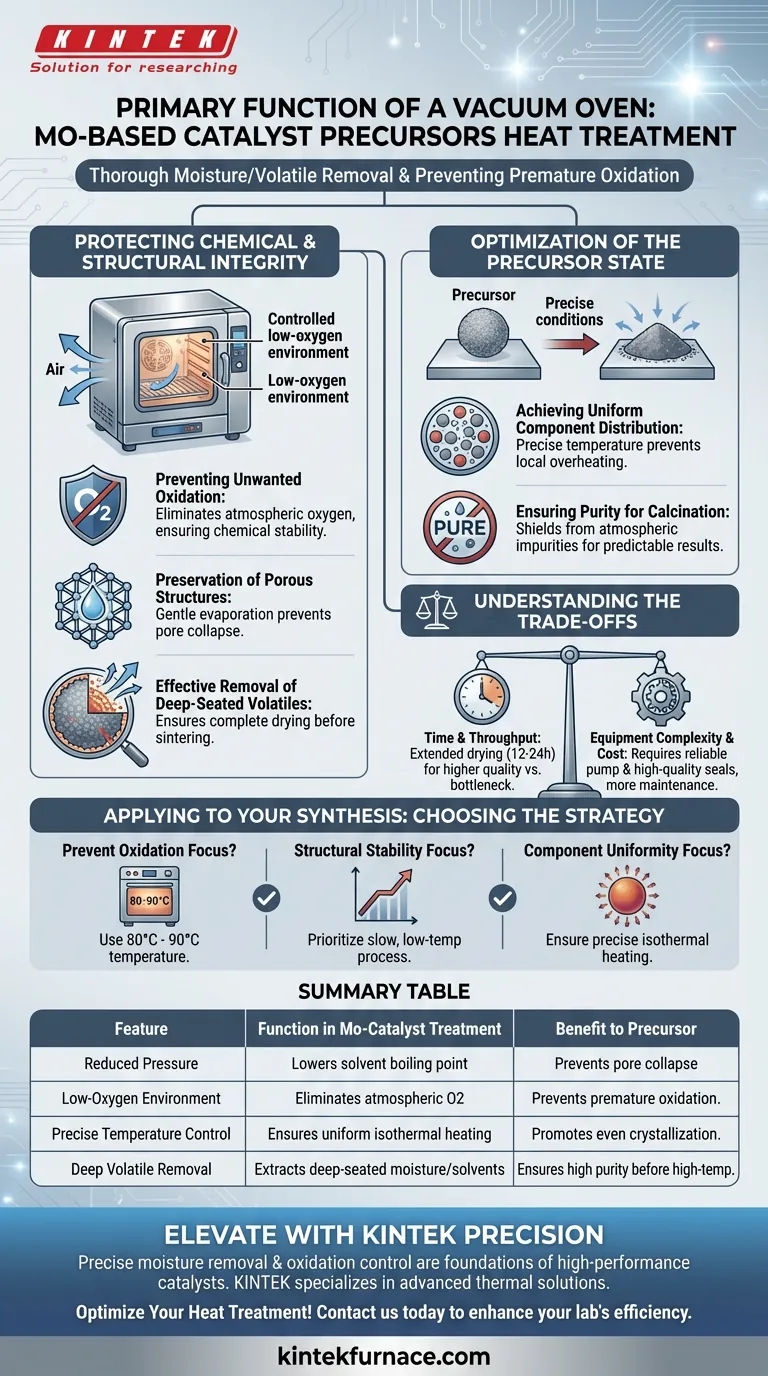

Protection de l'intégrité chimique et structurelle

Prévention de l'oxydation indésirable

Les précurseurs à base de Mo sont souvent sensibles à l'oxygène atmosphérique à des températures élevées. L'environnement sous vide élimine l'oxygène de la chambre de séchage, garantissant que la stabilité chimique des échantillons est maintenue tout au long du processus.

Préservation des structures poreuses

L'élimination de l'humidité sous vide abaisse le point d'ébullition des liquides, permettant une évaporation douce. Cela évite l'effet d'« évaporation soudaine » qui peut se produire à pression atmosphérique, et qui conduit souvent à l'effondrement de structures poreuses délicates lors des étapes ultérieures à haute température.

Élimination efficace des volatils profondément ancrés

Le séchage standard peut laisser des solvants résiduels piégés au plus profond des pores du précurseur. L'environnement à basse pression d'une étuve sous vide extrait efficacement ces volatils, garantissant que le précurseur est complètement sec avant d'atteindre l'étape de frittage.

Optimisation de l'état du précurseur

Obtention d'une distribution uniforme des composants

Le contrôle précis de la température dans l'étuve évite la surchauffe locale. Cela garantit que les nitrates et autres composants se concentrent et cristallisent progressivement et uniformément dans tout l'échantillon solide.

Assurer la pureté pour la calcination

En séchant sous vide, le matériau est protégé de la réaction avec les impuretés atmosphériques. Il en résulte un précurseur « pur », essentiel pour obtenir des résultats prévisibles lors des phases finales de calcination ou de frittage à haute température.

Comprendre les compromis

Considérations de temps et de débit

Le séchage sous vide nécessite souvent des périodes prolongées, telles que 12 à 24 heures, pour assurer une déshydratation complète. Bien que cela produise un catalyseur de meilleure qualité, cela peut créer un goulot d'étranglement dans les flux de travail de laboratoire ou industriels à grand volume.

Complexité et coût de l'équipement

L'utilisation d'une étuve sous vide nécessite une pompe à vide fiable et des joints de haute qualité capables de résister à la chaleur. Comparés aux étuves à convection standard, ces systèmes nécessitent un entretien plus fréquent pour éviter le refoulement d'huile ou les fuites de vide.

Application à votre synthèse de catalyseurs

Choix de la bonne stratégie de séchage

- Si votre objectif principal est d'éviter l'oxydation : Utilisez une étuve sous vide à des températures comprises entre 80 °C et 90 °C pour garantir que le précurseur ne réagit pas avec l'oxygène résiduel.

- Si votre objectif principal est la stabilité structurelle : Privilégiez un processus de séchage sous vide lent et à basse température pour éviter l'effondrement des pores causé par une expansion rapide de l'humidité.

- Si votre objectif principal est l'uniformité des composants : Assurez-vous que l'étuve fournit un chauffage isotherme précis pour éviter les points chauds localisés qui entraînent une cristallisation non uniforme.

En contrôlant méticuleusement la phase de séchage sous vide, vous fournissez une base stable et pure pour la transformation réussie à haute température de vos précurseurs de catalyseurs.

Tableau récapitulatif :

| Caractéristique | Fonction dans le traitement des catalyseurs Mo | Avantage pour le précurseur |

|---|---|---|

| Pression réduite | Abaisse le point d'ébullition des solvants | Prévient l'effondrement des pores dû à une évaporation rapide |

| Environnement à faible teneur en oxygène | Élimine l'oxygène atmosphérique | Prévient l'oxydation prématurée des espèces Mo sensibles |

| Contrôle précis de la température | Assure un chauffage isotherme uniforme | Favorise une cristallisation uniforme des composants |

| Élimination profonde des volatils | Extrait l'humidité/les solvants profondément ancrés | Assure une pureté élevée avant la calcination à haute température |

Améliorez votre synthèse de catalyseurs avec la précision KINTEK

L'élimination précise de l'humidité et le contrôle de l'oxydation sont les fondements des catalyseurs au molybdène haute performance. Chez KINTEK, nous sommes spécialisés dans la fourniture de solutions thermiques avancées nécessaires pour protéger l'intégrité structurelle de vos matériaux.

Soutenus par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD. Que vous ayez besoin d'une étuve sous vide spécialisée pour le séchage délicat de précurseurs ou d'un four haute température personnalisable pour la calcination industrielle, nos systèmes sont conçus pour répondre à vos besoins de recherche uniques.

Prêt à optimiser votre processus de traitement thermique ? Contactez-nous dès aujourd'hui pour découvrir comment les fours de laboratoire personnalisables de KINTEK peuvent améliorer l'efficacité de votre laboratoire et garantir la pureté de vos résultats.

Guide Visuel

Références

- Mengyun Hou, Chen Chen. Microenvironment reconstitution of highly active Ni single atoms on oxygen-incorporated Mo2C for water splitting. DOI: 10.1038/s41467-024-45533-3

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quel est le rôle du broyage au mortier combiné au traitement au pistolet thermique dans la synthèse de catalyseurs ? Obtenir une dispersion de PtCln

- Quel est le rôle d'un réacteur à lit fixe dans le processus de pyrolyse lente ? Production de biochar de haute qualité par ingénierie

- Pourquoi un bain d'huile de silicone est-il préféré pour le vieillissement T5 des alliages de magnésium HPDC ? Chaleur de précision pour une résistance maximale

- Quelle est l'importance d'une étuve de séchage sous vide de laboratoire dans le traitement des membranes hybrides ? | Optimiser les performances

- Quelle est l'importance de l'utilisation d'une étuve de séchage sous vide pour les électrodes de batterie MoS2/rGO ? Maximiser les performances de la batterie

- Quels types de laboratoires bénéficient le plus des fours industriels de paillasse ? Optimisez l'espace et l'efficacité dans votre laboratoire

- Quelle est la fonction du ZrCp(NMe2)3 ? Maîtriser la passivation de surface de précision en ALD sélective en aire

- Quelle est la fonction d'un four de frittage à haute température dans la production de membranes céramiques ? Performance Ingénierie