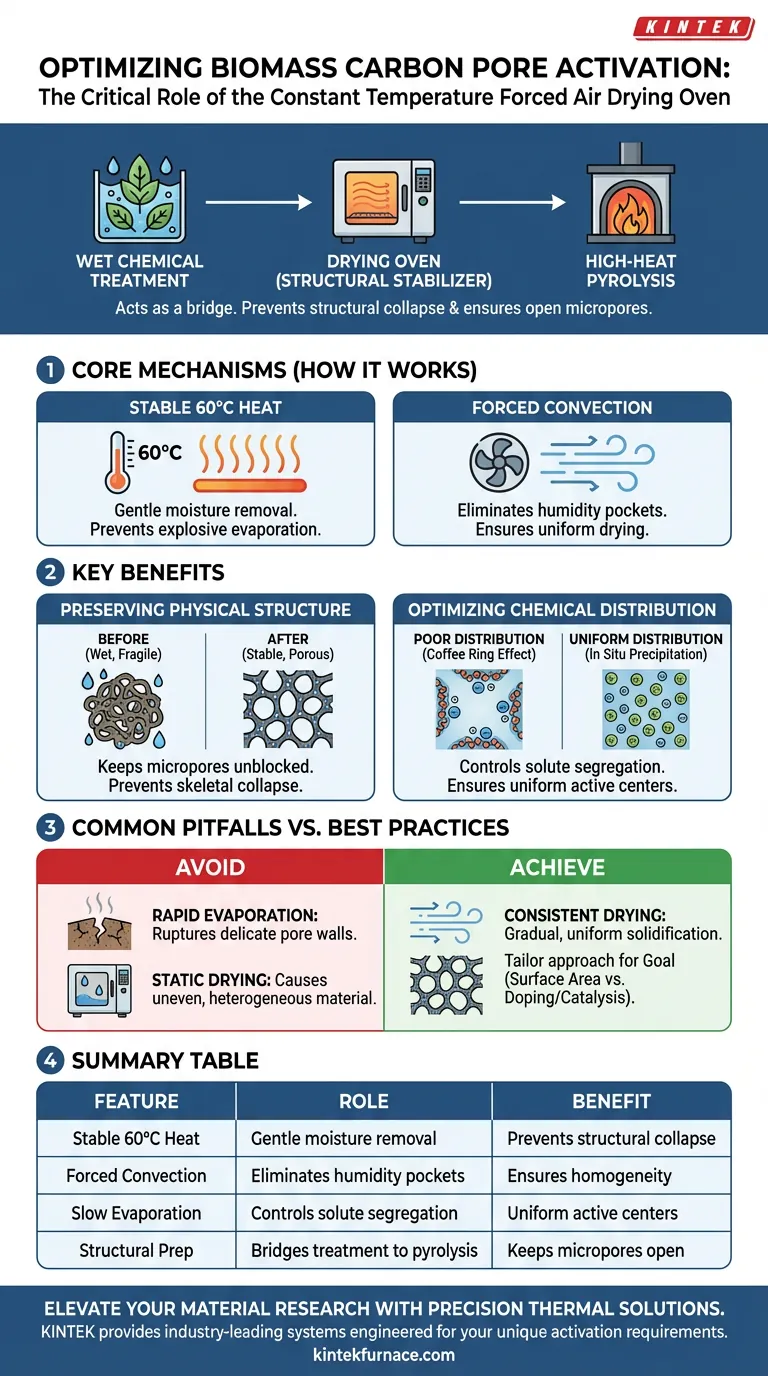

Un four de séchage à air forcé à température constante constitue une étape de stabilisation essentielle dans la synthèse du carbone de biomasse. En maintenant un environnement thermique stable — généralement autour de 60 °C — et en utilisant la convection forcée, il élimine efficacement l'excès d'humidité de la biomasse traitée sans endommager sa structure interne. Ce processus de séchage contrôlé empêche l'effondrement structurel et garantit que les micropores restent non obstrués, évitant ainsi les défauts qui surviendraient autrement en raison de l'évaporation rapide de l'eau lors de la carbonisation ultérieure à haute température.

Le four agit comme un stabilisateur structurel. Il fait le pont entre le traitement chimique humide et la pyrolyse à haute température, garantissant que l'évaporation de l'humidité ne détruit pas la porosité interne du matériau ni ne perturbe la distribution des précurseurs chimiques.

Préservation de la structure physique

Prévention du blocage des micropores

La fonction principale du four est d'éliminer l'eau qui occupe les vides internes de la biomasse. Si cette humidité reste pendant la carbonisation à haute température, elle s'évapore de manière explosive, scellant ou détruisant potentiellement les micropores.

En éliminant l'humidité en douceur à 60 °C, le four maintient ces voies ouvertes. Cette préparation est essentielle pour les matériaux qui ont subi un traitement alcalin et un lavage, garantissant que le réseau de pores est accessible pour l'activation.

Éviter l'effondrement structurel

La biomasse humide est mécaniquement fragile. La soumettre immédiatement à des températures de pyrolyse peut provoquer l'effondrement du squelette du matériau sous la contrainte des changements de phase rapides.

La convection d'air forcée assure un taux de séchage constant. Cela solidifie progressivement la structure du précurseur de carbone, lui permettant de résister aux conditions rigoureuses du four d'activation ultérieure.

Optimisation de la distribution chimique

Contrôle de la ségrégation des solutés

Lorsque la biomasse est trempée dans des solutions précurseurs (telles que des ions métalliques pour le dopage), le taux de séchage détermine où ces produits chimiques se retrouvent.

Un four à température constante facilite l'élimination lente de l'humidité. Cela empêche l'effet "anneau de café", où les solides dissous migrent vers la surface extérieure, garantissant que les produits chimiques précipitent *in situ* à l'intérieur des pores plutôt que de former une croûte à l'extérieur.

Assurer des centres actifs uniformes

Pour les applications haute performance, la distribution des sites actifs (tels que les centres de fer) doit être uniforme.

La circulation stable d'air chaud guide la précipitation uniforme de ces ions dans toute la matrice de biomasse. Cette dispersion élevée est cruciale pour maximiser l'activité catalytique du matériau carboné final.

Pièges courants à éviter

Le risque d'évaporation rapide

Bien que "air forcé" implique la rapidité, l'objectif est la cohérence, pas la hâte.

Si la température est réglée trop haut dans une tentative de précipiter le processus, l'humidité crée une pression interne. Cela peut rompre les parois poreuses délicates que vous essayez de préserver, réduisant ainsi la surface finale.

La nécessité de la circulation

Le simple chauffage de la biomasse sans circulation d'air (séchage statique) entraîne souvent des poches d'humidité.

Ces poches provoquent un séchage inégal, résultant en un matériau hétérogène où certaines sections sont structurellement saines et d'autres sont effondrées ou déformées. Le mécanisme d'air forcé élimine cette variable.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de l'étape de séchage, adaptez votre approche à vos objectifs matériels spécifiques :

- Si votre objectif principal est la surface spécifique : Privilégiez la stabilité à basse température (environ 60 °C) pour éviter le blocage des pores et l'effondrement mécanique lors de la transition vers la carbonisation.

- Si votre objectif principal est le dopage/la catalyse : Concentrez-vous sur la durée et l'uniformité du cycle de séchage pour garantir que les précurseurs métalliques précipitent uniformément à l'intérieur des pores plutôt que de migrer vers la surface.

Le four de séchage n'est pas simplement un outil de déshydratation ; c'est le gardien qui détermine si votre biomasse conserve sa structure conçue ou se dégrade avant le début de l'activation.

Tableau récapitulatif :

| Caractéristique | Rôle dans l'activation de la biomasse | Avantage pour le produit carboné final |

|---|---|---|

| Chaleur stable de 60 °C | Élimination douce de l'humidité | Prévient l'effondrement structurel et la rupture des parois poreuses |

| Convection forcée | Élimine les poches d'humidité | Assure un séchage uniforme et une homogénéité du matériau |

| Évaporation lente | Contrôle la ségrégation des solutés | Prévient la migration chimique ; assure des centres actifs uniformes |

| Préparation structurelle | Pont entre le traitement humide et la pyrolyse | Maintient les micropores ouverts pour l'activation à haute température |

Élevez la recherche de vos matériaux avec KINTEK

La précision au stade du séchage est le fondement du carbone de biomasse haute performance. KINTEK fournit des solutions thermiques de pointe, y compris des systèmes à moufle, tubulaires, rotatifs et sous vide, tous conçus pour assurer l'intégrité structurelle de vos précurseurs.

Soutenus par une R&D et une fabrication expertes, nos fours de laboratoire haute température sont entièrement personnalisables pour répondre à vos exigences uniques d'activation et de carbonisation. Ne laissez pas un séchage incohérent compromettre votre surface spécifique ou votre activité catalytique.

Contactez nos experts dès aujourd'hui pour trouver le four parfait pour votre laboratoire et découvrez comment notre ingénierie de précision peut optimiser votre processus de synthèse.

Guide Visuel

Références

- Porous Biomass Carbon Composites Derived from Canadian Goldenrod and Their Excellent Microwave Absorption. DOI: 10.3390/app15179474

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Comment une boîte à gants assure-t-elle le contrôle environnemental des précurseurs de Mn2AlB2 ? Protéger la pureté du matériau et la précision de la réaction

- Pourquoi le chauffage uniforme est-il important dans les procédés industriels ? Assurer la qualité et l'efficacité de la fabrication

- Quelle est la fonction d'un broyeur à boulets dans l'étape de prétraitement des matières premières pour le processus de réduction thermique sous vide de la szaibelyite ?

- Comment les fours de recuit à haute température assurent-ils l'équilibre dans les alliages Bi2Se3-Nd2Se3 ? Solutions expertes de contrôle thermique

- Comment le chauffage par impulsion de résistance rapide (RPHeat) permet-il le chauffage sans creuset ? Précision dans la recherche à haute température

- Pourquoi un four de chauffage avec un contrôle de température de haute précision est-il requis pour l'alpha-Fe2O3/FeOOH ? Guide de synthèse expert

- Comment les fours à haute température influencent-ils le frittage du LTO ? Optimisez les performances du titanate de lithium grâce à un contrôle de précision

- Quelle est l'utilité de la céramique dentaire ? Obtenez des restaurations réalistes, durables et biocompatibles