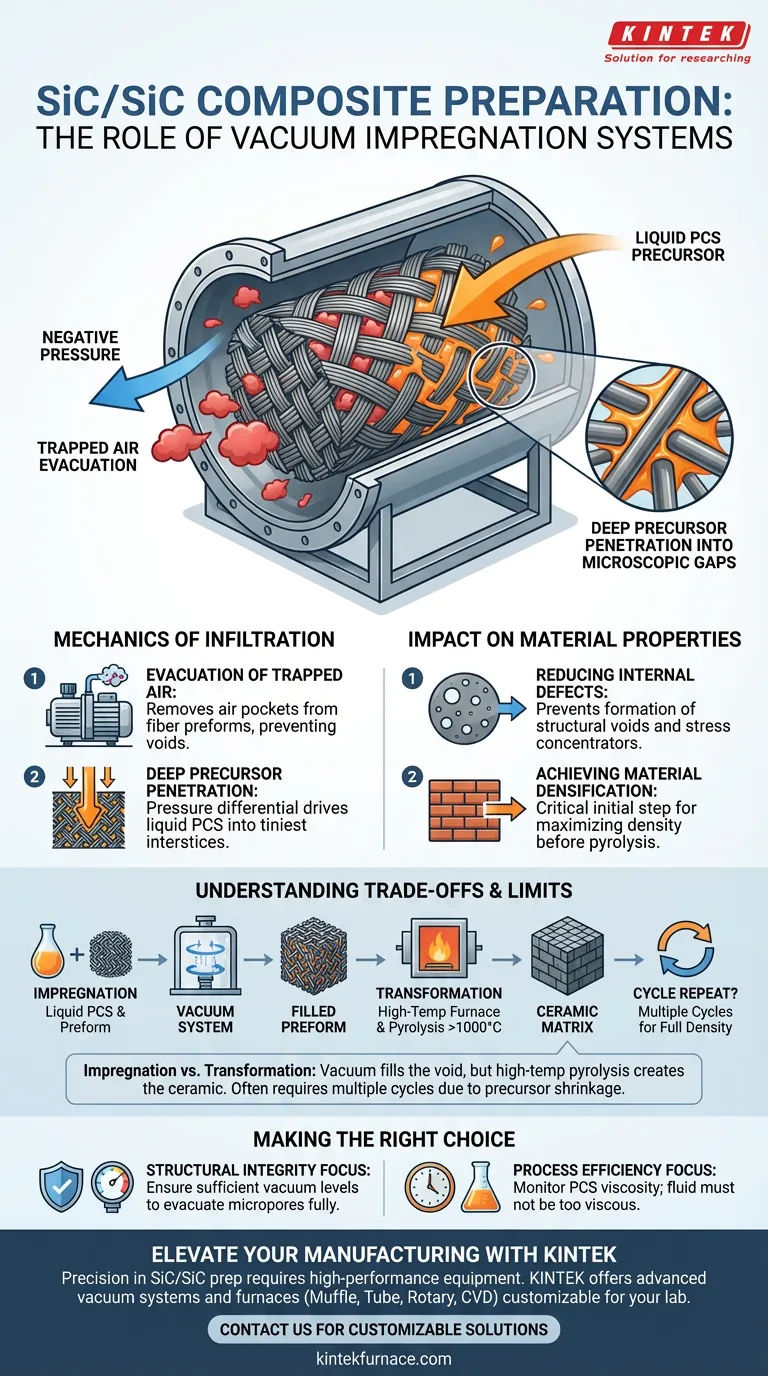

Le système d'imprégnation sous vide fonctionne comme un outil d'infiltration critique conçu pour surmonter les barrières physiques du renforcement par fibres. Dans le contexte spécifique de la préparation des composites SiC/SiC, son rôle est de créer un environnement de pression négative qui évacue l'air emprisonné des préformes continues de fibres de carbure de silicium. Cette évacuation permet aux précurseurs liquides de polycarbosilane (PCS) de pénétrer profondément dans les espaces microscopiques entre les faisceaux de fibres, un exploit impossible à pression atmosphérique normale.

Point essentiel : En remplaçant les bulles d'air par des précurseurs de matrice liquide, l'imprégnation sous vide agit comme l'étape déterminante pour obtenir la densification du matériau. Elle crée les conditions nécessaires à une structure composite cohérente et à faibles défauts avant la céramisation à haute température.

La mécanique de l'infiltration

Évacuation de l'air emprisonné

Le principal obstacle dans la fabrication des composites est l'air emprisonné dans le tissage complexe de la préforme de fibres.

Le système d'imprégnation sous vide élimine cet air des préformes continues de fibres de carbure de silicium. Sans cette étape, les bulles d'air resteraient occupées par du gaz plutôt que par le matériau de la matrice, entraînant des vides dans le produit final.

Pénétration profonde des précurseurs

Une fois l'air évacué, le système facilite l'écoulement du polycarbosilane (PCS) liquide.

L'environnement de pression négative crée une différence de pression qui force le PCS liquide dans les plus petits interstices entre les faisceaux de fibres. Cela garantit que la phase de renforcement est entièrement recouverte et physiquement intégrée au précurseur de matrice.

Impact sur les propriétés du matériau

Réduction des défauts internes

L'intégrité structurelle d'un composite est définie par son point le plus faible.

En garantissant que le PCS liquide remplit les espaces entre les fibres, le système réduit considérablement les défauts de porosité interne. Ce processus empêche la formation de vides structurels qui agiraient autrement comme concentrateurs de contraintes lors du chargement mécanique.

Obtention de la densification du matériau

La densification est le processus de minimisation de la porosité pour maximiser la résistance et les propriétés thermiques.

L'imprégnation sous vide est l'étape initiale critique de ce processus. En maximisant le volume de matériau précurseur à l'intérieur de la préforme avant le durcissement, elle prépare le terrain pour une matrice céramique finale plus dense après les étapes de pyrolyse ultérieures.

Comprendre les compromis

Imprégnation vs. Transformation

Il est essentiel de distinguer le remplissage du vide de la création de la céramique.

L'imprégnation sous vide garantit que le liquide est au bon endroit, mais elle ne convertit pas le matériau en céramique. Comme indiqué dans le contexte de traitement plus large, la conversion réelle du PCS en une matrice de carbure de silicium nécessite une étape ultérieure dans un four tubulaire sous vide à haute température (typiquement >1000°C) pour induire la pyrolyse.

Les limites d'un seul cycle

Bien que l'imprégnation sous vide offre une pénétration supérieure par rapport à la simple immersion, il s'agit rarement d'une solution "unique".

Les matériaux précurseurs se contractent souvent lors de la conversion en céramique. Par conséquent, bien que le système sous vide assure un excellent remplissage initial, le processus nécessite souvent plusieurs cycles d'imprégnation-pyrolyse pour atteindre la densité théorique complète.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre préparation de composites SiC/SiC, concentrez-vous sur ces priorités opérationnelles :

- Si votre objectif principal est l'intégrité structurelle : Assurez-vous que vos niveaux de vide sont suffisants pour évacuer complètement les micropores ; l'air emprisonné à ce stade deviendra des défauts permanents après le durcissement.

- Si votre objectif principal est l'efficacité du processus : Surveillez la viscosité de votre précurseur PCS ; même le meilleur système sous vide ne peut pas forcer un fluide trop visqueux dans les interstices microscopiques des fibres.

Le système d'imprégnation sous vide ne consiste pas seulement à mouiller les fibres ; c'est le mécanisme fondamental qui protège le composite contre les défaillances dues à la porosité.

Tableau récapitulatif :

| Caractéristique | Fonction dans la préparation du SiC/SiC | Impact sur le composite final |

|---|---|---|

| Pression négative | Évacue l'air emprisonné des préformes de fibres | Élimine les vides structurels et les poches de gaz |

| Différence de pression | Force le précurseur PCS dans les interstices microscopiques | Assure un revêtement et une intégration complets des fibres |

| Pénétration du précurseur | Infiltration profonde des tissages de fibres denses | Maximise la densification du matériau |

| Réduction des vides | Empêche la formation de défauts internes | Améliore la résistance mécanique et la stabilité thermique |

Élevez votre fabrication de composites avec KINTEK

La précision dans la préparation des composites SiC/SiC exige un équipement haute performance qui garantit l'intégrité du matériau. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes sous vide avancés, des fours Muffle, tubulaires, rotatifs et CVD, tous personnalisables pour répondre à vos exigences uniques de laboratoire.

Que vous vous concentriez sur la maximisation de la densification structurelle ou sur le perfectionnement de la pyrolyse à haute température, nos systèmes vous offrent le contrôle dont vous avez besoin pour éliminer les défauts et garantir des résultats supérieurs.

Prêt à optimiser les processus à haute température de votre laboratoire ? Contactez-nous dès aujourd'hui pour trouver la solution personnalisable parfaite !

Guide Visuel

Références

- Surface Processing and Characterization of Stoichiometry-Varied BaZrS<sub>3</sub> Thin Films. DOI: 10.1021/acsaem.5c01766

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de fusion à induction sous vide et four de fusion à arc

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage et de brasage pour traitement thermique sous vide

Les gens demandent aussi

- Quel est le rôle du gaz argon de haute pureté dans la production de poudre de magnésium ultrafine ? Contrôle de la taille et de la pureté des particules

- Pourquoi un débitmètre massique de haute précision est-il essentiel pour les études de réduction du minerai de fer impliquant de la vapeur d'eau ?

- Comment un système de débit d'air réglable affecte-t-il le grillage du spodumène ? Optimiser la transformation thermique et de phase

- Quel est le rôle de l'équipement de contrôle de la température dans le traitement de l'acier 60Si2CrV ? Assurer la dureté et la longévité

- Quelle est la fonction principale d'une étuve de séchage sous vide dans la préparation de batteries sans anode ? Expert Lab Solutions

- Comment fonctionne un système de chauffage à chemise d'huile minérale en circulation ? Assurer la précision dans la modification thermique du bois

- Pourquoi un four de haute précision est-il essentiel pour les réfractaires coulables ? Assurer l'intégrité structurelle et la stabilité minérale

- Pourquoi utilise-t-on un lyophilisateur sous vide pour la vivianite ? Optimisez votre synthèse LFP avec une intégrité de précurseur supérieure