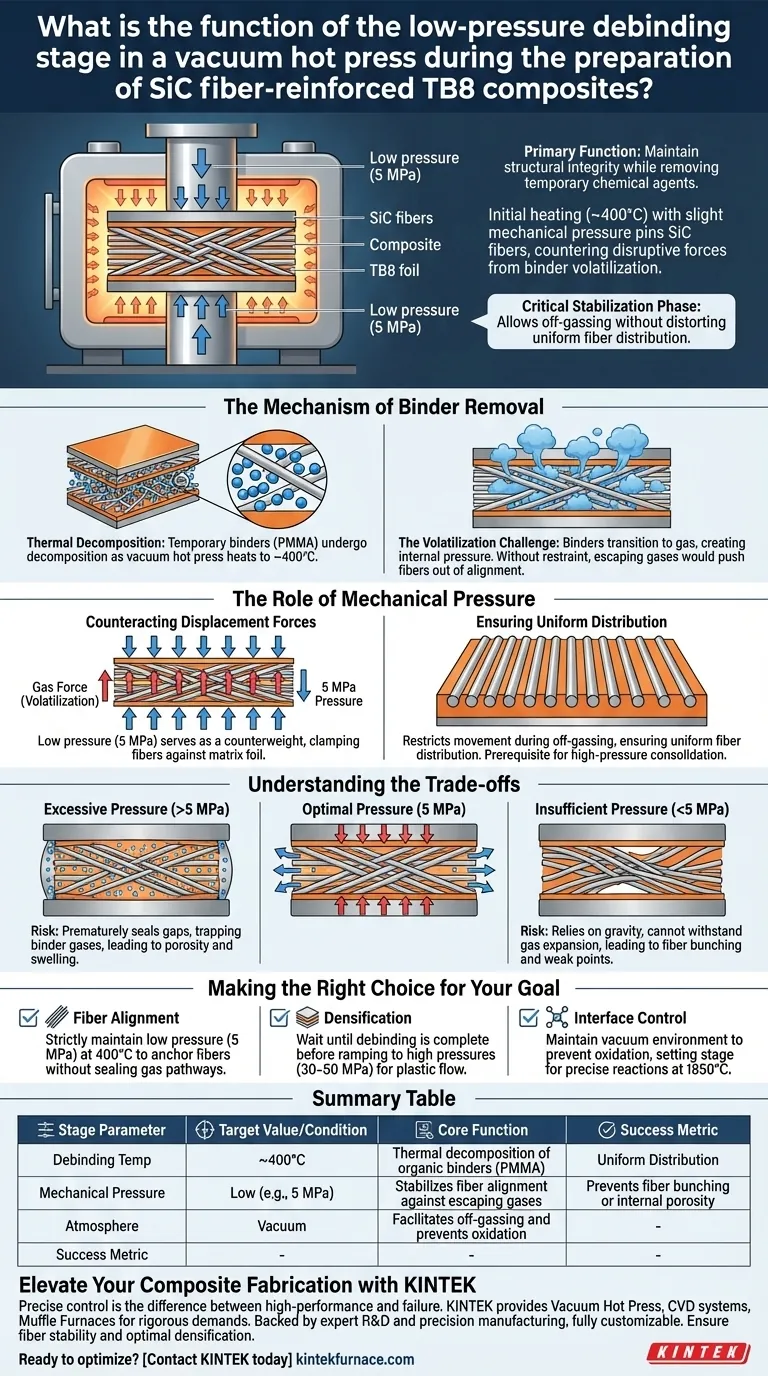

La fonction principale de l'étape de déliantage à basse pression est de maintenir l'intégrité structurelle du composite tout en éliminant les agents chimiques temporaires. Au cours de la phase de chauffage initiale (environ 400°C), une légère pression mécanique (par exemple, 5 MPa) est appliquée pour maintenir les fibres de SiC en place, contrant ainsi les forces perturbatrices causées par la volatilisation des liants comme le PMMA.

L'étape à basse pression agit comme une phase de stabilisation critique ; elle permet le dégazage essentiel sans permettre à la turbulence des gaz s'échappant de déformer la distribution uniforme des fibres de renforcement.

Le Mécanisme d'Élimination des Liants

Décomposition Thermique

Le processus de fabrication repose sur des liants temporaires, tels que le PMMA (polyméthacrylate de méthyle), pour fixer initialement les fibres de SiC dans la matrice de titane.

Lorsque la presse à chaud sous vide chauffe l'assemblage à la plage de 400°C, ces liants organiques subissent une décomposition thermique.

Le Défi de la Volatilisation

Lorsque les liants se décomposent, ils passent de l'état solide à l'état gazeux.

Ce changement de phase crée une pression interne et un flux de gaz à l'intérieur de la préforme composite. Sans restriction, la force de ces gaz s'échappant serait suffisante pour désaligner les fibres, ruinant ainsi l'homogénéité du matériau.

Le Rôle de la Pression Mécanique

Contrer les Forces de Déplacement

L'application d'une pression faible et spécifique (5 MPa) sert de contrepoids mécanique au processus de volatilisation.

Cette pression est suffisamment élevée pour maintenir physiquement les fibres contre la feuille de matrice, les empêchant de "flotter" ou de se déplacer pendant que le liant se transforme en gaz.

Assurer une Distribution Uniforme

En limitant le mouvement pendant la phase de dégazage, le processus garantit que la distribution des fibres reste uniforme.

Cette uniformité est une condition préalable aux étapes de consolidation ultérieures à haute pression, où la matrice s'écoulera plastiquement pour se lier aux fibres.

Comprendre les Compromis

Le Risque d'une Pression Excessive

Il est essentiel de ne pas confondre la pression de déliantage (5 MPa) avec la pression de consolidation (30–50 MPa) utilisée plus tard.

Appliquer une pression excessive pendant l'étape de déliantage pourrait sceller prématurément les espaces entre les fibres et la matrice. Cela piégerait les gaz de liant volatilisés à l'intérieur du composite, entraînant une porosité interne et provoquant un gonflement ou une délaminage ultérieur du matériau.

Le Risque d'une Pression Insuffisante

Inversement, appliquer une pression nulle pendant cette étape repose entièrement sur la gravité et la friction pour maintenir l'architecture.

Ceci est rarement suffisant pour résister à l'expansion des gaz s'échappant, entraînant un regroupement des fibres ou des vides. Ce désordre structurel se traduit par des points faibles distincts dans le composite final.

Faire le Bon Choix pour Votre Objectif

Pour optimiser le processus de pressage à chaud sous vide pour les composites SiC/TB8, alignez vos paramètres de pression avec votre étape de fabrication spécifique :

- Si votre objectif principal est l'alignement des fibres : maintenez strictement le réglage de basse pression (par exemple, 5 MPa) pendant la montée en température à 400°C pour ancrer les fibres sans sceller les voies de sortie des gaz.

- Si votre objectif principal est la densification : attendez que la phase de déliantage soit complètement terminée avant de monter à des pressions élevées (30–50 MPa) pour forcer l'écoulement plastique de la feuille TB8.

- Si votre objectif principal est le contrôle de l'interface : assurez-vous que l'environnement sous vide est maintenu tout au long du déliantage pour éviter l'oxydation, préparant ainsi le terrain pour la réaction chimique précise requise plus tard à des températures plus élevées (1850°C).

La fabrication réussie de composites nécessite de considérer le déliantage non seulement comme une étape de nettoyage, mais comme une phase de préservation structurelle.

Tableau Récapitulatif :

| Paramètre de l'Étape | Valeur/Condition Cible | Fonction Principale |

|---|---|---|

| Température de Déliantage | ~400°C | Décomposition thermique des liants organiques (PMMA) |

| Pression Mécanique | Basse (par exemple, 5 MPa) | Stabilise l'alignement des fibres contre les gaz s'échappant |

| Atmosphère | Vide | Facilite le dégazage et prévient l'oxydation |

| Indicateur de Succès | Distribution Uniforme | Prévient le regroupement des fibres ou la porosité interne |

Améliorez Votre Fabrication de Composites avec KINTEK

Un contrôle précis des étapes de déliantage et de consolidation fait la différence entre un composite haute performance et une défaillance matérielle. KINTEK fournit des systèmes de Presses à Chaud sous Vide, des systèmes CVD et des fours à moufle leaders de l'industrie, conçus pour répondre aux exigences rigoureuses de la production de matériaux renforcés de fibres de SiC.

Soutenus par une R&D experte et une fabrication de précision, nos fours de laboratoire à haute température sont entièrement personnalisables pour répondre à vos besoins uniques de recherche et de production. Assurez la stabilité des fibres et une densification optimale à chaque cycle.

Prêt à optimiser votre traitement thermique ? Contactez KINTEK dès aujourd'hui pour discuter de votre solution personnalisée.

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quelles sont les applications du pressage à chaud ? Atteindre des performances matérielles maximales

- Quels facteurs doivent être pris en compte lors du choix entre le pressage à chaud et le compactage à froid suivi d'une frittage ? Optimisez la fabrication de vos matériaux

- Pourquoi les moules en graphite de haute résistance sont-ils préférés pour le frittage par pressage à chaud sous vide des composites Al-Si/graphite ?

- Quelle est la fonction de l'application d'une pression axiale lors du frittage par presse à chaud ? Obtenir des composites métalliques de haute densité

- Frittage parPressage à Chaud sous Vide vs. Coulée Assistée par Ultrasons pour les Composites CNT/Al : Choisir la Bonne Méthode

- Quels autres types de fours sont liés au pressage à chaud ? Explorez les technologies clés de traitement thermique

- Quels sont les principaux composants d'un four de pressage à chaud sous vide ? Maîtriser les systèmes essentiels pour un traitement précis des matériaux

- Quelles sont les caractéristiques du frittage sous ultra-haute pression pour la céramique ? Obtenir des céramiques denses à grains fins