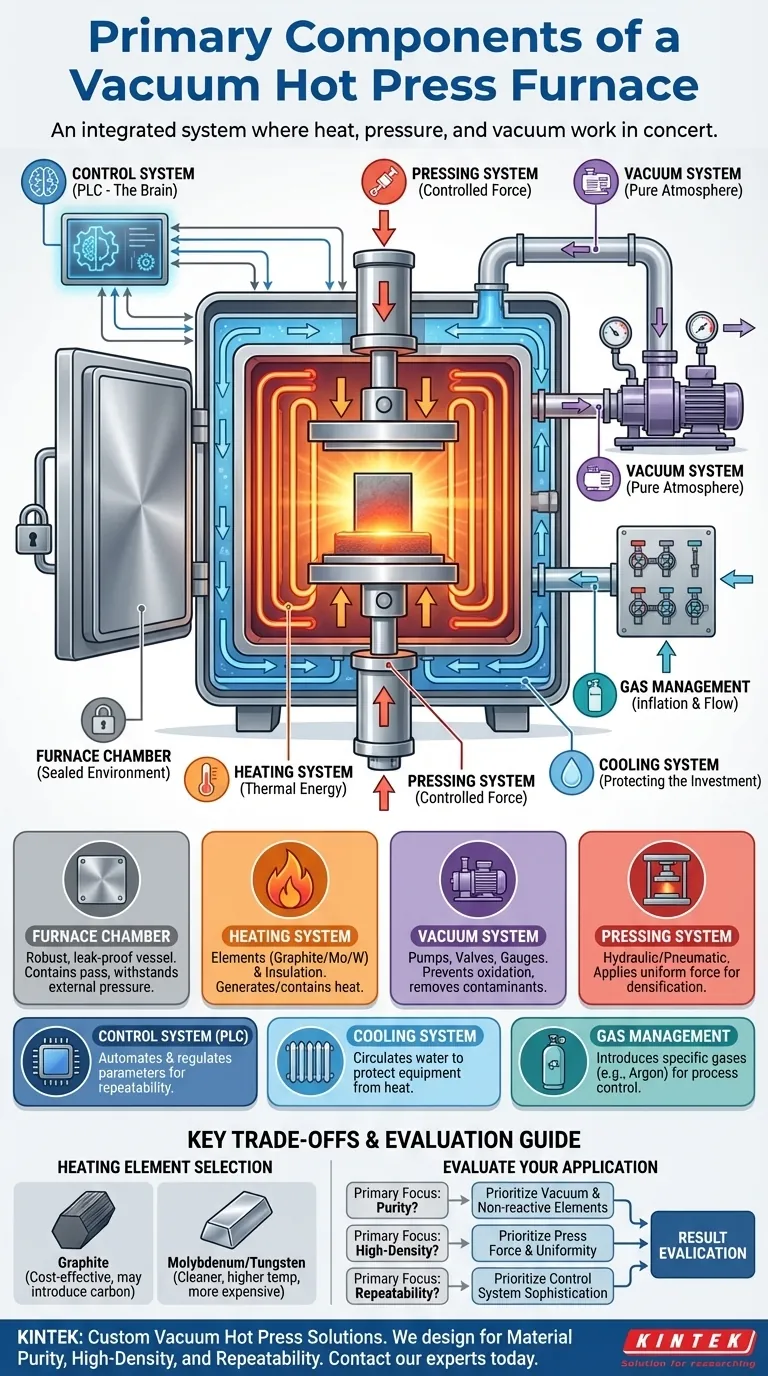

Un four de pressage à chaud sous vide est un système intégré où plusieurs composants distincts travaillent de concert pour appliquer de la chaleur et de la pression à un matériau dans une atmosphère contrôlée et exempte de contamination. Les principaux composants sont le corps du four, un système de chauffage, un système de vide pour créer l'atmosphère, et un système de pression pour appliquer la force, le tout régi par un système de contrôle global.

La caractéristique distinctive d'un four de pressage à chaud sous vide n'est pas seulement ses pièces individuelles, mais l'interaction précise entre ses systèmes de chauffage, de vide et de pression. Comprendre cette intégration est la clé pour obtenir une densification, un frittage et un collage contrôlés des matériaux.

Les Systèmes Essentiels : Chaleur, Pression et Vide

Un four de pressage à chaud sous vide remplit sa fonction grâce à la synergie de trois systèmes fondamentaux opérant dans une chambre scellée. La défaillance ou l'inefficacité de l'un de ces systèmes compromet l'ensemble du processus.

La Chambre du Four : L'Environnement Scellé

Le corps et la porte du four forment la structure physique du système. Cette chambre scellée est généralement construite à partir de matériaux durables et résistants à la corrosion, tels que l'acier inoxydable.

Son seul but est de fournir un récipient robuste et étanche qui peut résister à une pression atmosphérique extérieure élevée lorsqu'un vide poussé est créé à l'intérieur, tout en contenant le processus interne.

Le Système de Chauffage : Génération et Confinement de l'Énergie Thermique

Ce système est responsable de l'élévation du matériau à la température de processus requise. Il se compose de deux parties principales : les éléments chauffants et l'isolation.

Les éléments chauffants sont généralement fabriqués à partir de matériaux tels que le graphite, le molybdène ou le tungstène, choisis en fonction de la température maximale requise et de la compatibilité chimique. L'isolation entoure la zone de chauffage pour minimiser les pertes de chaleur et protéger le corps du four, assurant ainsi l'efficacité thermique et la stabilité.

Le Système de Vide : Création d'une Atmosphère Pure

Le système de vide est essentiel pour prévenir l'oxydation et éliminer les contaminants. Il se compose d'une série de pompes, de vannes et de manomètres.

D'abord, des pompes mécaniques retirent la majeure partie de l'air. Ensuite, des pompes à vide poussé (comme des pompes moléculaires ou à diffusion) prennent le relais pour atteindre des pressions beaucoup plus basses, créant un environnement propre pour le matériau en cours de traitement.

Le Système de Pressage : Application d'une Force Contrôlée

C'est le composant qui distingue un "four de pressage à chaud" d'un four sous vide standard. Le système de pression, qui est généralement hydraulique ou pneumatique, applique une force contrôlée et uniforme sur le matériau.

Cette force est essentielle pour compacter les poudres, favoriser la densification et lier les matériaux par diffusion à des températures élevées.

Systèmes de Support et de Contrôle Essentiels

Bien que les systèmes principaux effectuent le travail primordial, un ensemble de systèmes de support est nécessaire pour gérer le processus, protéger l'équipement et garantir des résultats reproductibles.

Le Système de Contrôle : Le Cerveau de l'Opération

Le système de contrôle, souvent un Automate Programmable Industriel (API), agit comme le système nerveux central.

Il automatise le processus en surveillant et en régulant précisément tous les paramètres critiques, y compris la température, la pression, le niveau de vide et le débit de gaz, garantissant que la recette du processus est suivie exactement.

Le Système de Refroidissement : Protection de l'Investissement

Un système de refroidissement par eau est essentiel pour gérer l'immense chaleur générée.

Il fait circuler de l'eau à travers le corps du four et d'autres composants sensibles à la chaleur, tels que les connexions d'alimentation et les joints. Cela protège l'équipement contre les dommages thermiques et assure la sécurité opérationnelle et la longévité.

Gestion des Gaz : Le Système de Gonflage et de Débit

Ce système, parfois appelé système de charge d'air ou de gonflage, permet l'introduction contrôlée de gaz spécifiques.

Il peut être utilisé pour re-gonfler la chambre avec un gaz inerte comme l'argon ou l'azote après le cycle de vide, ce qui peut aider au refroidissement contrôlé ou créer une atmosphère de processus spécifique.

Comprendre les Compromis Opérationnels Clés

La sélection et la configuration de ces composants impliquent des compromis critiques qui ont un impact direct sur les capacités et le coût du four. Une décision éclairée nécessite de comprendre ces équilibres.

Sélection des Éléments Chauffants

Le choix du matériau des éléments chauffants est une considération primordiale. Le graphite est économique et courant, mais peut introduire du carbone dans l'atmosphère, ce qui peut être indésirable pour certains matériaux.

Les éléments en molybdène ou en tungstène offrent un environnement de chauffage plus propre et peuvent atteindre des températures plus élevées, mais ils ont un coût considérablement plus élevé et ne peuvent pas être exposés à l'oxygène à chaud.

Pureté du Système de Vide

Atteindre un vide extrêmement poussé (par exemple, 10^-6 Torr) nécessite des pompes plus avancées et coûteuses et un entretien méticuleux de la chambre. Pour de nombreuses applications, un vide de moindre qualité est suffisant et peut être obtenu avec une configuration de pompe plus simple et plus robuste.

Le niveau de vide requis est entièrement dicté par la sensibilité du matériau à l'oxydation et à la contamination.

Comment Évaluer les Composants pour Votre Application

Le choix de la bonne configuration dépend entièrement de votre objectif final. Concentrez-vous sur les composants qui ont le plus d'impact direct sur le résultat souhaité.

- Si votre objectif principal est la pureté du matériau : La qualité de votre système de vide et le choix d'éléments chauffants non réactifs sont primordiaux.

- Si votre objectif principal est la compaction à haute densité : La force maximale du système de pression hydraulique, la précision du contrôle et l'uniformité de la pression sont vos composants les plus critiques.

- Si votre objectif principal est la répétabilité du processus : La sophistication du système de contrôle intégré déterminera votre capacité à obtenir des résultats constants lot après lot.

En comprenant comment ces systèmes distincts interagissent, vous acquérez le pouvoir de contrôler précisément les propriétés finales de votre matériau.

Tableau Récapitulatif :

| Système de Composant | Fonction Principale | Pièces Clés |

|---|---|---|

| Chambre du Four | Fournit un récipient scellé et étanche | Corps, Porte |

| Système de Chauffage | Génère et contient l'énergie thermique | Éléments Chauffants, Isolation |

| Système de Vide | Crée une atmosphère pure et exempte de contamination | Pompes, Vannes, Manomètres |

| Système de Pressage | Applique une force contrôlée et uniforme | Mécanisme Hydraulique/Pneumatique |

| Système de Contrôle | Automatise et régule tous les paramètres du processus | API, Capteurs |

| Système de Refroidissement | Gère la chaleur pour protéger l'équipement | Circuit de Refroidissement par Eau |

| Gestion des Gaz | Contrôle l'introduction de gaz spécifiques | Vannes, Débitmètres Massiques |

Prêt à Construire Votre Four de Pressage à Chaud Sous Vide Idéal ?

Comprendre les composants est la première étape. La suivante est de les intégrer dans un système parfaitement adapté à vos défis uniques de recherche et de production.

KINTEK ne se contente pas de vendre des fours ; nous fournissons des solutions. En tirant parti de nos exceptionnelles capacités internes de R&D et de fabrication, nous fournissons des systèmes de fours à haute température avancés construits autour de vos besoins spécifiques en matière de densification, de frittage et de collage des matériaux.

Notre expertise approfondie en matière de personnalisation garantit que votre four est optimisé pour :

- Pureté des Matériaux : Avec le bon système de vide et les éléments chauffants (graphite, molybdène, tungstène) pour votre application.

- Compactage à Haute Densité : Contrôle précis de la pression hydraulique et de son uniformité.

- Répétabilité des Processus : Systèmes de contrôle sophistiqués pour des résultats constants, lot après lot.

Discutons des exigences de votre application. Contactez nos experts dès aujourd'hui pour commencer à concevoir votre solution de four de pressage à chaud sous vide haute performance.

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Comment le vide ou une atmosphère protectrice réduit-il l'oxydation dans les métaux en fusion ? Prévenez les inclusions d'oxyde pour des métaux plus résistants

- Comment le contrôle précis de la température affecte-t-il la microstructure du Ti-6Al-4V ? Maîtriser la précision du pressage à chaud du titane

- Quels matériaux peuvent être densifiés à l'aide d'une presse à vide et quelles sont leurs applications ? Libérez la densification des matériaux haute performance

- Qu'est-ce qu'un four de frittage sous vide à chaud ? Libérez des performances matérielles supérieures

- Quels sont les avantages généraux de l'utilisation du pressage à chaud dans la fabrication ? Obtenez des performances et une précision supérieures