Fondamentalement, le frittage sous ultra-haute pression est une technique de traitement des matériaux qui utilise une pression extrême — des centaines de milliers d'atmosphères — pour forger rapidement des poudres céramiques en un état solide et dense. Ce processus permet d'obtenir une microstructure à grains fins et peut même modifier la structure cristalline fondamentale d'un matériau, libérant des propriétés uniques impossibles à obtenir par les méthodes de frittage conventionnelles.

Le frittage sous ultra-haute pression ne doit pas être considéré comme une simple version améliorée du chauffage conventionnel. C'est un outil spécialisé qui utilise une immense force physique pour créer de nouveaux états de matériaux, permettant le développement de céramiques de nouvelle génération aux performances sans précédent.

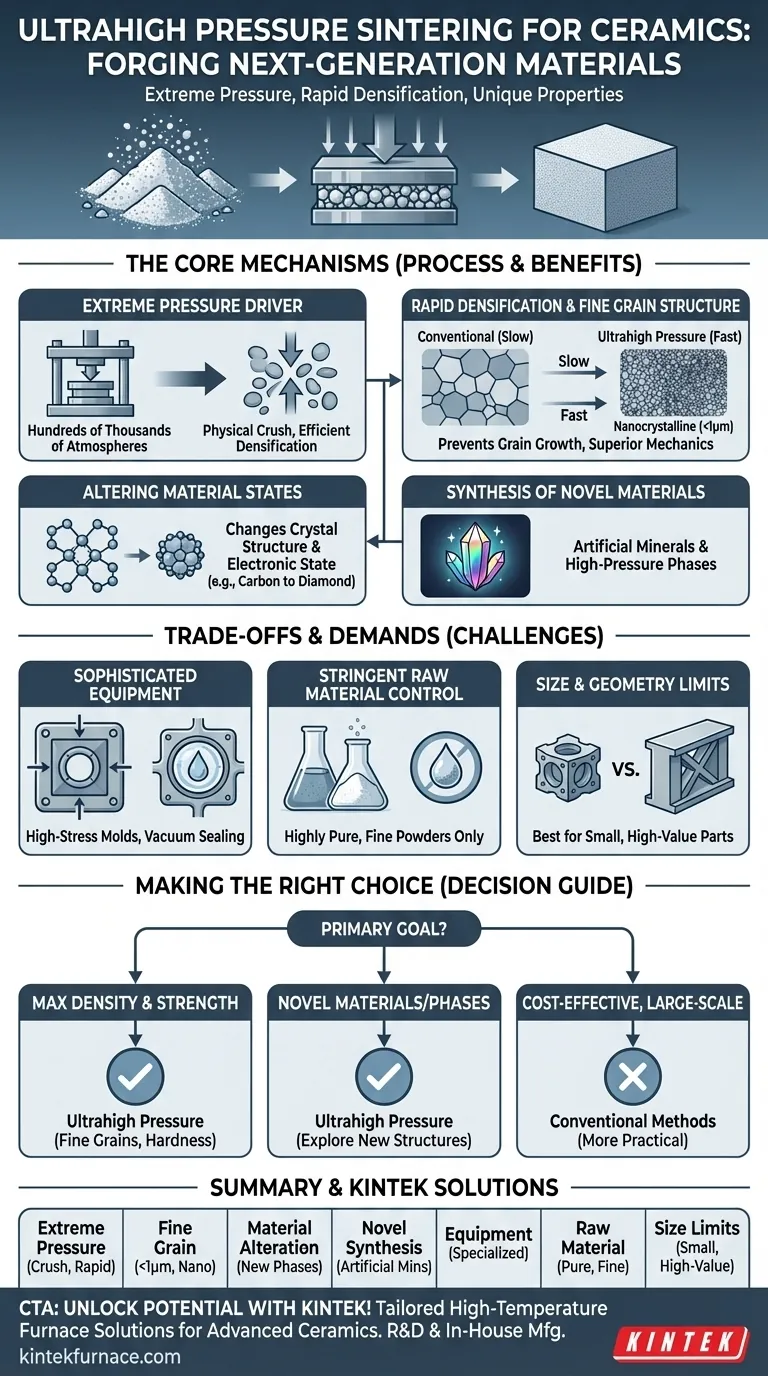

Les mécanismes fondamentaux du frittage sous ultra-haute pression

Pour comprendre pourquoi cette méthode est utilisée, nous devons examiner comment la pression extrême modifie fondamentalement le processus de frittage. Elle va au-delà de la simple diffusion et de la liaison des particules pour forcer physiquement la densification.

La pression extrême comme force motrice

Le frittage à des « centaines de milliers d'atmosphères » signifie l'application d'une pression plusieurs ordres de grandeur supérieure au pressage à chaud conventionnel. Cette force immense écrase physiquement les particules, éliminant les vides et les pores avec une efficacité incroyable. Cette pression mécanique devient le moteur dominant de la densification, bien plus que l'énergie thermique seule.

Densification rapide et structures à grains fins

Un avantage clé de ce processus est sa rapidité. Parce que la pression est si efficace pour éliminer la porosité, la densité maximale peut être atteinte très rapidement. Ce cycle rapide empêche la croissance des grains, un problème courant dans le frittage plus lent à haute température où les petits grains fusionnent en plus grands. Le résultat est une microstructure nanocristalline ou à grains fins très souhaitable (typiquement avec des grains inférieurs à 1 micromètre), ce qui est essentiel pour des propriétés mécaniques supérieures.

Modification des états fondamentaux des matériaux

La caractéristique la plus unique de l'ultra-haute pression est peut-être sa capacité à modifier la structure cristalline et l'état électronique d'un matériau. Tout comme la pression peut transformer le carbone en diamant, elle peut forcer les atomes d'une céramique dans un arrangement plus compact, et souvent entièrement nouveau. Cela crée une nouvelle phase du matériau avec des propriétés distinctes.

Synthèse de nouveaux matériaux

Cette capacité à induire des transitions de phase permet la synthèse de matériaux qui ne peuvent pas être formés à pression atmosphérique. Cela inclut la création de minéraux artificiels et d'autres phases de haute pression avec des caractéristiques électroniques, optiques ou mécaniques uniques, ouvrant des portes à la découverte de matériaux.

Comprendre les compromis et les exigences

Les résultats exceptionnels du frittage sous ultra-haute pression s'accompagnent de défis techniques et de coûts importants. Ce n'est pas une solution universellement applicable.

Exigences en matière d'équipement sophistiqué

Générer et contenir de telles pressions extrêmes nécessite des équipements hautement spécialisés et coûteux. Les moules doivent être fabriqués à partir de matériaux avancés capables de résister à des contraintes immenses sans se déformer ni céder. De plus, une technologie de scellement sous vide précise est essentielle pour éviter l'emprisonnement de gaz, ce qui créerait des défauts dans la pièce finale.

Contrôle rigoureux des matières premières

Le processus est très sensible aux matériaux de départ. Pour obtenir des résultats optimaux, il faut utiliser des poudres de matières premières extrêmement pures et très fines. Toute impureté peut créer des points faibles, et une taille de particules incohérente peut entraîner une densification incomplète. Cela augmente le coût global et la complexité du flux de fabrication.

Limites de taille et de géométrie

Les pressions immenses impliquées imposent des limites pratiques à la taille et à la complexité des composants pouvant être produits. Les chambres de pression et les assemblages de moules sont coûteux et difficiles à mettre à l'échelle, ce qui rend cette méthode mieux adaptée à la production de petites pièces de grande valeur plutôt qu'à de grands composants structurels.

Faire le bon choix pour votre objectif

Décider d'utiliser ou non le frittage sous ultra-haute pression dépend entièrement de savoir si les exigences de performance finales justifient la complexité et le coût.

- Si votre objectif principal est d'atteindre une densité et une résistance maximales : Cette méthode est inégalée pour créer des céramiques presque exemptes de défauts avec des structures à grains exceptionnellement fins, ce qui se traduit directement par une dureté et une ténacité supérieures.

- Si votre objectif principal est de développer de nouveaux matériaux ou phases : Utilisez l'ultra-haute pression pour explorer de nouvelles structures cristallines et synthétiser des composés qui ne peuvent pas être formés dans des conditions conventionnelles.

- Si votre objectif principal est une production rentable à grande échelle : Le frittage conventionnel ou le pressage à chaud sont presque toujours des choix plus pratiques en raison des coûts élevés des équipements et des limites d'évolutivité des systèmes d'ultra-haute pression.

En tirant parti de la pression extrême, cette méthode va au-delà de la simple consolidation pour ré-ingénier fondamentalement les matériaux au niveau atomique pour des performances maximales.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Pression extrême | Applique des centaines de milliers d'atmosphères pour écraser les particules, entraînant une densification rapide. |

| Structure à grains fins | Empêche la croissance des grains, résultant en des microstructures nanocristallines ou à grains fins (<1 μm). |

| Modification de l'état du matériau | Modifie la structure cristalline et les états électroniques, permettant de nouvelles phases et propriétés. |

| Synthèse de nouveaux matériaux | Crée des minéraux artificiels et des phases de haute pression aux caractéristiques uniques. |

| Exigences en matière d'équipement | Nécessite des moules spécialisés et coûteux et un scellement sous vide pour le confinement à haute pression. |

| Contrôle des matières premières | Nécessite des poudres fines et hautement pures pour éviter les défauts et assurer une densification optimale. |

| Limites de taille et de géométrie | Mieux adapté aux petites pièces de grande valeur en raison des défis d'évolutivité et des coûts élevés. |

Libérez le potentiel du frittage sous ultra-haute pression pour vos applications de céramique avancée avec KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des solutions de fours à haute température sur mesure. Notre gamme de produits comprend des fours Muffle, Tubulaires, Rotatifs, des fours sous Vide et à Atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Que vous visiez une densité maximale, des structures à grains fins ou la synthèse de nouveaux matériaux, KINTEK fournit des équipements fiables et performants. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre recherche et votre développement !

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Comment le chauffage par induction assure-t-il la précision dans les processus de fabrication ? Obtenez un contrôle thermique et une répétabilité supérieurs

- Quels sont les avantages généraux de l'utilisation du pressage à chaud dans la fabrication ? Obtenez des performances et une précision supérieures

- Quelles sont les applications spécifiques des fours de pressage à chaud sous vide ? Débloquez la fabrication de matériaux avancés

- Qu'est-ce que le procédé de pressage à chaud ? Un guide pour obtenir une densité de matériau supérieure

- Quel rôle la technologie de pressage à chaud sous vide joue-t-elle dans l'industrie automobile ? Booster les batteries des véhicules électriques, la sécurité et l'efficacité