À son niveau le plus fondamental, le pressage à chaud est une technique de fabrication spécialisée utilisée pour créer des composants exceptionnellement solides et denses à partir de matériaux de haute performance. C'est le processus de référence pour les applications critiques dans les industries aérospatiale, automobile, médicale, électronique et de la céramique avancée, où une défaillance matérielle pourrait avoir des conséquences catastrophiques.

L'objectif principal du pressage à chaud n'est pas seulement de façonner un matériau, mais d'améliorer fondamentalement son intégrité. Il utilise une combinaison de haute température et de pression intense pour éliminer les défauts internes et produire des composants dont la densité approche leur maximum théorique.

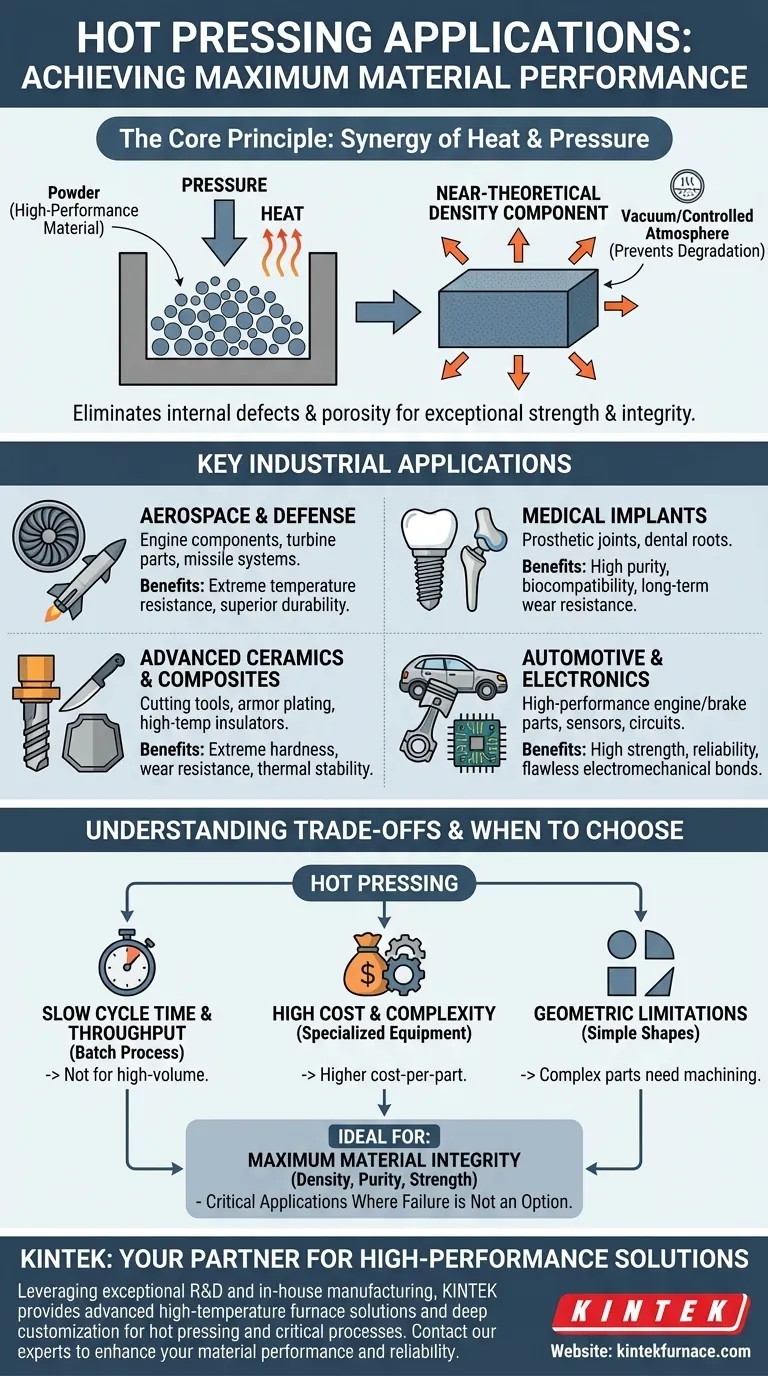

Le principe fondamental : pourquoi combiner chaleur et pression ?

Le pressage à chaud résout un défi fondamental de la science des matériaux : comment consolider des poudres en une pièce solide et entièrement dense sans les faire fondre. La synergie entre la chaleur et la pression est ce qui rend cette technique si puissante.

Atteindre une densité quasi-théorique

La chaleur rend les particules individuelles d'un matériau plus malléables. Simultanément, l'application d'une pression immense et uniforme force ces particules ramollies à se rapprocher, expulsant les vides microscopiques (porosité) entre elles. Il en résulte un produit final d'une densité et d'une résistance exceptionnelles.

Prévenir la dégradation des matériaux

De nombreux matériaux avancés, en particulier les métaux, sont très réactifs à l'oxygène à haute température. Le pressage à chaud est généralement effectué sous vide ou dans une atmosphère de gaz inerte contrôlée. Cet environnement empêche l'oxydation et d'autres réactions chimiques qui contamineraient autrement le matériau et compromettraient ses propriétés finales.

Permettre le traitement de matériaux difficiles à fritter

Certaines céramiques avancées et composites ne se lient pas bien avec la chaleur seule (un processus appelé frittage conventionnel). L'ajout de pression fournit l'énergie mécanique nécessaire pour forcer la consolidation, créant des composants solides et sans défaut à partir de matériaux qu'il serait autrement impossible de traiter efficacement.

Principales applications industrielles

Les capacités uniques du pressage à chaud le rendent indispensable pour la fabrication de pièces où la performance et la fiabilité sont primordiales.

Aérospatiale et Défense

Les composants des moteurs d'avion, des turbines et des missiles doivent résister à des températures extrêmes et à des contraintes mécaniques. Le pressage à chaud est utilisé pour créer des pièces à partir d'alliages à haute résistance et de composites céramiques qui offrent une durabilité et une résistance à la chaleur supérieures, garantissant la sécurité opérationnelle et la longévité.

Céramiques et Composites Avancés

Pour les applications nécessitant une dureté extrême, une résistance à l'usure et une stabilité thermique, le pressage à chaud est essentiel. Il produit des composants céramiques sans défaut pour des articles tels que les outils de coupe industriels, les blindages et les isolants haute température, où même un défaut interne microscopique pourrait entraîner une défaillance.

Implants Médicaux

Le corps humain est un environnement agressif, et les implants comme les prothèses articulaires et les racines dentaires doivent être solides, purs et biocompatibles. Le pressage à chaud sous vide crée des composants entièrement denses, exempts de contaminants, garantissant qu'ils s'intègrent en toute sécurité et résistent à des décennies d'usure mécanique.

Automobile et Électronique

Dans les systèmes automobiles de haute performance, le pressage à chaud est utilisé pour les composants de moteur, de frein et de suspension qui nécessitent une résistance et une fiabilité élevées. En électronique, le processus crée des liaisons électromécaniques permanentes et sans défaut, essentielles pour les circuits et capteurs de haute puissance.

Comprendre les compromis

Bien que puissant, le pressage à chaud est une technique spécialisée avec des limitations spécifiques. Comprendre ces compromis est crucial pour prendre une décision de fabrication éclairée.

Temps de cycle et débit

Le pressage à chaud est un processus relativement lent, basé sur des lots. Le temps nécessaire pour chauffer la matrice, appliquer la pression, maintenir et refroidir dans une atmosphère contrôlée limite le débit. Il ne convient pas aux pièces à grand volume et à faible coût.

Coût et Complexité

L'équipement requis — y compris les fours sous vide, les presses hydrauliques et l'outillage spécialisé — est coûteux à acheter et à exploiter. Cela contribue à un coût par pièce plus élevé par rapport aux méthodes comme le moulage ou le frittage conventionnels.

Limitations géométriques

Le processus est mieux adapté à la production de géométries relativement simples, telles que des disques, des blocs ou des cylindres, qui peuvent être facilement pressés dans une matrice. Les formes complexes nécessitent souvent un usinage post-processus étendu et coûteux, ce qui peut annuler certains des avantages matériels.

Quand choisir le pressage à chaud

Votre choix de processus de fabrication doit être dicté par les exigences de l'application finale.

- Si votre objectif principal est la performance maximale des matériaux : Le pressage à chaud est le choix optimal pour atteindre la densité, la pureté et la résistance les plus élevées possibles dans les matériaux avancés.

- Si votre objectif principal est la production en grand volume et à faible coût : Vous devriez explorer des alternatives plus rapides comme le frittage conventionnel ou le moulage par injection de métal.

- Si votre objectif principal est de créer des formes très complexes : La fabrication additive (impression 3D) ou le moulage à la cire perdue peuvent être plus appropriés et rentables.

En fin de compte, le pressage à chaud est la solution définitive pour les applications où l'intégrité des matériaux est le facteur le plus important.

Tableau récapitulatif :

| Industrie | Applications Clés | Avantages Matériels Clés |

|---|---|---|

| Aérospatiale & Défense | Composants de moteur, pièces de turbine, systèmes de missiles | Résistance aux températures extrêmes, durabilité supérieure |

| Implants Médicaux | Prothèses articulaires, racines dentaires | Haute pureté, biocompatibilité, résistance à l'usure à long terme |

| Céramiques Avancées | Outils de coupe, blindage, isolants haute température | Dureté extrême, résistance à l'usure, stabilité thermique |

| Automobile & Électronique | Pièces de moteur/frein haute performance, capteurs, circuits | Haute résistance, fiabilité, liaisons électromécaniques sans défaut |

Besoin de fabriquer des composants avec une densité et une résistance maximales ?

S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours haute température avancées. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques pour le pressage à chaud et d'autres processus critiques.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer les performances et la fiabilité de vos matériaux.

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quels sont les avantages des fours à pressage à chaud sous vide ? Atteindre une densité et une pureté de matériau supérieures

- Comment le vide ou une atmosphère protectrice réduit-il l'oxydation dans les métaux en fusion ? Prévenez les inclusions d'oxyde pour des métaux plus résistants

- Quels sont les principaux composants d'un four de pressage à chaud sous vide ? Maîtriser les systèmes essentiels pour un traitement précis des matériaux

- Quels sont les avantages généraux de l'utilisation du pressage à chaud dans la fabrication ? Obtenez des performances et une précision supérieures

- Qu'est-ce que le procédé de pressage à chaud ? Un guide pour obtenir une densité de matériau supérieure