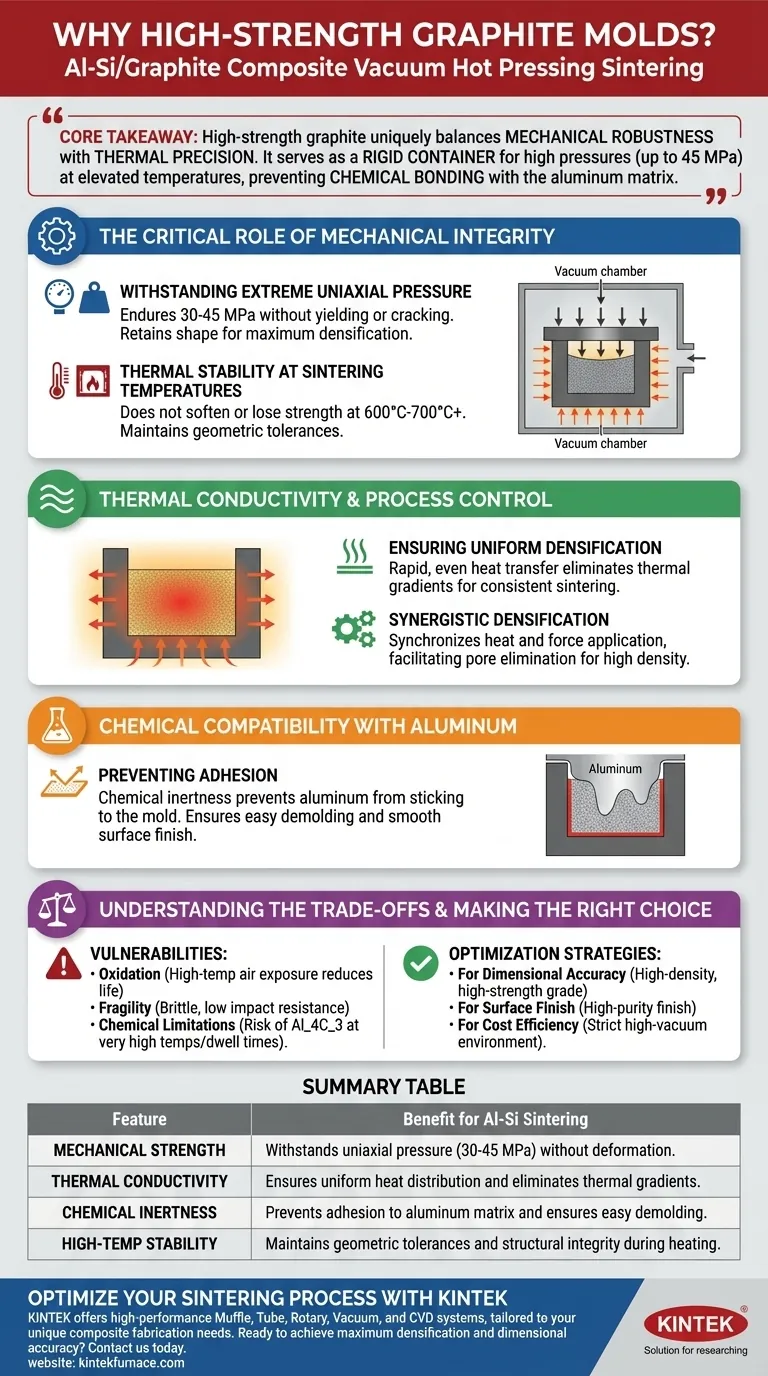

Le graphite de haute résistance est le matériau de choix définitif pour cette application car il offre un équilibre unique entre robustesse mécanique et précision thermique. Il sert de conteneur rigide capable de supporter des pressions mécaniques importantes (jusqu'à 45 MPa) à des températures élevées sans se déformer, tout en empêchant la liaison chimique avec la matrice d'aluminium.

Point essentiel à retenir La préférence pour le graphite de haute résistance réside dans sa capacité à maintenir l'intégrité structurelle sous forte chaleur et pression uniaxiale, tout en garantissant un frittage uniforme du composite. Sa résistance à l'adhérence à la matrice d'aluminium est essentielle pour garantir la précision dimensionnelle et la qualité de surface du composite Al-Si/graphite final.

Le rôle crucial de l'intégrité mécanique

Résistance à la pression uniaxiale extrême

Dans le pressage à chaud sous vide, le moule ne fait pas que contenir la poudre ; il agit comme une cuve sous pression. Le graphite de haute résistance est essentiel car il doit supporter des pressions mécaniques uniaxiales — souvent entre 30 et 45 MPa — sans fléchir ni se fissurer.

Les matériaux standard se déformeraient (fluage) sous cette combinaison spécifique de force et de chaleur, compromettant les dimensions de la pièce finale. Le graphite de haute résistance conserve sa forme, garantissant que la force appliquée est transmise efficacement à la poudre pour une densification maximale.

Stabilité thermique aux températures de frittage

Le processus de frittage des composites Al-Si nécessite des températures élevées pour favoriser le réarrangement des particules et la déformation plastique. Le graphite présente une stabilité thermique exceptionnelle, ce qui signifie qu'il ne ramollit pas et ne perd pas de sa résistance lorsqu'il est chauffé aux plages de traitement (typiquement 600°C–700°C pour les alliages d'aluminium, bien que le graphite puisse supporter des températures beaucoup plus élevées).

Cette stabilité garantit que les tolérances géométriques du "corps vert" (la poudre comprimée) sont maintenues pendant tout le cycle de chauffage.

Conductivité thermique et contrôle du processus

Assurer une densification uniforme

L'un des défis les plus critiques du frittage est le chauffage inégal, qui entraîne des contraintes internes et des déformations. Le graphite possède une excellente conductivité thermique, ce qui lui permet de transférer rapidement et uniformément la chaleur de l'environnement du four (ou des bobines à induction) vers le cœur de la poudre.

En éliminant les gradients thermiques, le moule garantit que les particules d'alliage aluminium-silicium et les renforts en graphite se fritent à la même vitesse dans tout le volume de l'échantillon.

Densification synergique

La presse à chaud sous vide repose sur l'application simultanée de chaleur et de force. Le moule en graphite agit comme le médium qui synchronise ces deux forces.

Il transfère la pression hydraulique tout en conduisant la chaleur, facilitant l'élimination des pores microscopiques et résultant en un matériau composite de haute densité.

Compatibilité chimique avec l'aluminium

Prévention de l'adhérence

L'aluminium est un métal très réactif, en particulier à l'état liquide ou semi-liquide, et a tendance à adhérer aux parois du moule. Un avantage clé du graphite est son inertie chimique par rapport à la matrice d'aluminium.

Il n'adhère pas facilement ni ne réagit sévèrement avec l'aluminium aux températures de frittage. Cette caractéristique "antiadhésive" permet un démoulage plus facile et garantit que la surface du composite final reste lisse et sans défaut.

Comprendre les compromis

Vulnérabilité à l'oxydation

Bien que le graphite soit robuste dans le vide, il est très sensible à l'oxydation s'il est exposé à l'air à haute température. La durée de vie d'un moule en graphite chute de manière spectaculaire (par exemple, de plus de 30 utilisations à 4-5 utilisations) si l'intégrité du vide est compromise ou s'il est utilisé dans une atmosphère riche en oxygène.

Fragilité et manipulation

Malgré sa haute résistance à la compression, le graphite est un matériau fragile de type céramique. Il a une faible résistance aux chocs. Des chutes accidentelles ou un mauvais alignement des vérins de la presse peuvent facilement fracturer le moule, entraînant une défaillance soudaine sous charge.

Limitations chimiques

Bien que le graphite soit généralement inerte avec l'aluminium, à des températures très élevées ou lors de temps de maintien prolongés, il existe un risque de formation de carbure d'aluminium ($Al_4C_3$), une phase fragile et indésirable. Les paramètres du processus doivent être strictement contrôlés pour éviter cette réaction à l'interface.

Faire le bon choix pour votre objectif

Lors de la sélection des matériaux de moule pour les composites Al-Si, vos priorités dictent vos paramètres de processus.

- Si votre priorité absolue est la précision dimensionnelle : Privilégiez les grades de graphite de haute densité et de haute résistance pour minimiser la déformation du moule sous la limite de pression de 45 MPa.

- Si votre priorité absolue est la finition de surface : Assurez-vous que le moule en graphite a une finition de haute pureté pour éviter les interactions chimiques mineures et l'adhérence à l'interface.

- Si votre priorité absolue est l'efficacité des coûts : Maintenez strictement un environnement de vide poussé pour éviter l'oxydation, prolongeant la durée de vie réutilisable du moule de quelques utilisations à plus de 30 cycles.

En fin de compte, le graphite de haute résistance est la norme de l'industrie car c'est le seul matériau qui agit à la fois comme conducteur thermique et comme conteneur structurel haute pression sans contaminer chimiquement l'alliage d'aluminium.

Tableau récapitulatif :

| Caractéristique | Avantage pour le frittage Al-Si |

|---|---|

| Résistance mécanique | Supporte la pression uniaxiale (30-45 MPa) sans déformation |

| Conductivité thermique | Assure une distribution uniforme de la chaleur et élimine les gradients thermiques |

| Inertie chimique | Prévient l'adhérence à la matrice d'aluminium et assure un démoulage facile |

| Stabilité à haute température | Maintient les tolérances géométriques et l'intégrité structurelle pendant le chauffage |

Optimisez votre processus de frittage avec KINTEK

Le traitement précis des matériaux nécessite le bon équipement et l'expertise adéquate. Fort de son expertise en R&D et en fabrication, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, ainsi que des fours de laboratoire haute température personnalisés pour répondre à vos besoins spécifiques de fabrication de composites.

Prêt à atteindre une densification et une précision dimensionnelle maximales dans votre laboratoire ? Contactez-nous dès aujourd'hui pour découvrir comment nos solutions de chauffage spécialisées peuvent améliorer votre recherche et votre production.

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Raccord à bride KF ISO CF en acier inoxydable pour ultravide Tube droit Té transversal

Les gens demandent aussi

- Quel effet la pression mécanique a-t-elle sur la formation de composites AZ31/UCF/AZ31 ? Densification VHP Maîtrisée

- Pourquoi un environnement de vide poussé est-il nécessaire dans un four de frittage sous vide (VHP) pour la préparation de composites d'alliages de magnésium ? Prévenir l'oxydation et maximiser les performances

- Comment un four de frittage par pressage à chaud sous vide densifie-t-il les céramiques de SiC ? Atteignez une densité proche de la théorie avec KINTEK

- Qu'est-ce qu'une presse sous vide et quels sont ses usages principaux ? Optimisez le traitement des matériaux haute performance

- Quelle est la fonction principale d'un four de pressage à chaud sous vide ? Guide expert pour le succès des composites TiAl/Ti6Al4V

- Quelles applications médicales bénéficient de la technologie de pressage à chaud sous vide ? Améliorer les implants et outils biocompatibles

- Pourquoi une régulation de pression multi-étapes est-elle nécessaire dans un four de pressage à chaud sous vide ? Optimisation du frittage de composites Ti-Al3Ti

- Pourquoi le maintien d'un environnement sous vide poussé est-il essentiel lors du pressage à chaud de composites laminés à base d'aluminium ? Assurer une liaison et une densité supérieures