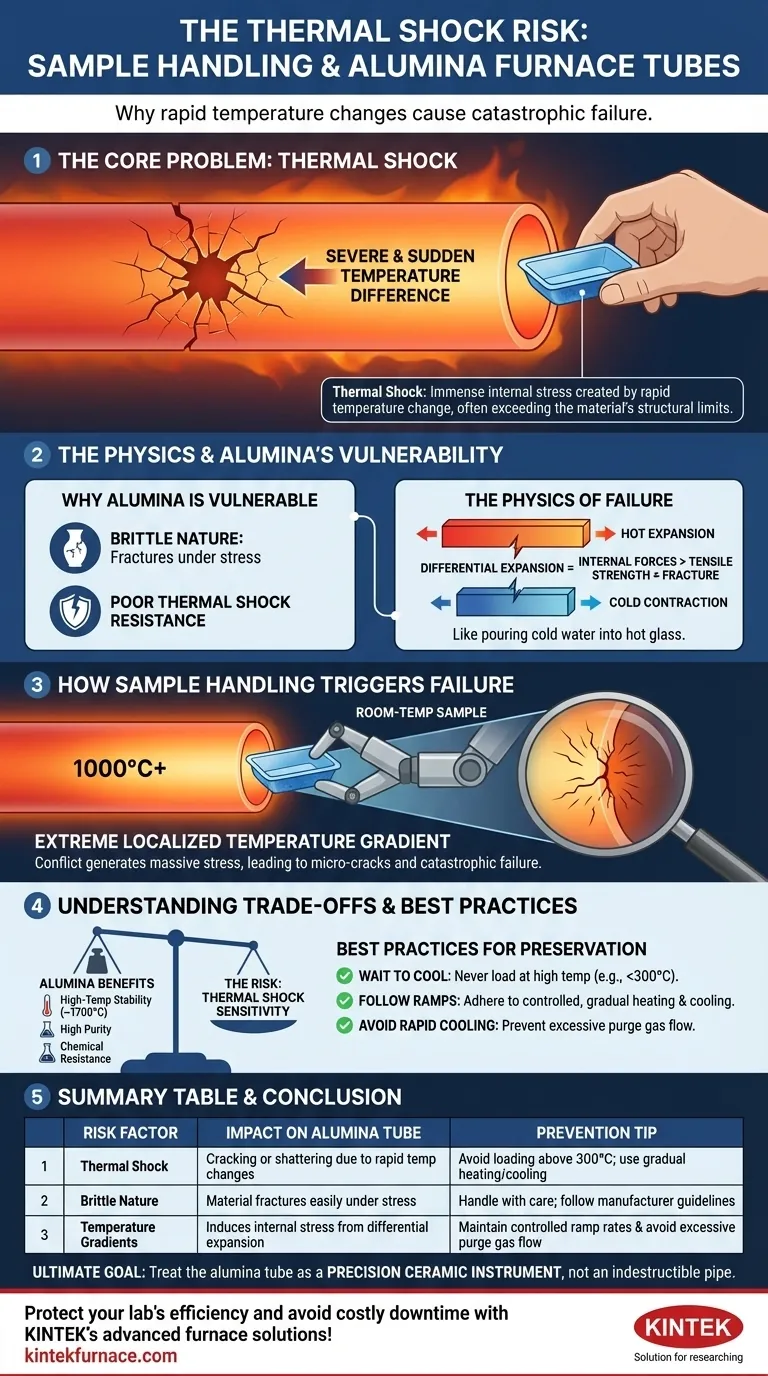

Fondamentalement, la manipulation d'échantillons à haute température introduit une différence de température soudaine et sévère dans le tube de four en alumine, un phénomène connu sous le nom de choc thermique. Ce changement rapide crée une contrainte interne immense au sein du matériau céramique. L'alumine étant fragile et offrant une faible résistance au choc thermique, cette contrainte peut facilement dépasser les limites structurelles du matériau, provoquant sa fissuration ou sa rupture.

Le risque fondamental réside dans le décalage entre l'environnement opérationnel et les propriétés physiques du matériau. L'alumine est choisie pour sa stabilité à haute température, et non pour sa capacité à résister aux changements rapides de température. La soumettre à un choc thermique est la principale cause de défaillance prématurée du tube de four.

La physique du choc thermique

Qu'est-ce que le choc thermique ?

Le choc thermique est la contrainte induite dans un matériau lorsqu'il est soumis à un changement rapide de température. Différentes parties du matériau se dilatent ou se contractent à des vitesses différentes.

Cette dilatation différentielle crée des forces internes. Si ces forces sont supérieures à la résistance à la traction du matériau, une fracture se produit. Pensez à verser de l'eau froide dans un verre chaud : la contraction soudaine de la surface intérieure tandis que la surface extérieure reste chaude provoque sa fissuration.

Pourquoi l'alumine est-elle particulièrement vulnérable

L'alumine (Oxyde d'Aluminium, Al₂O₃) est une céramique prisée pour sa stabilité exceptionnelle à des températures extrêmes et son inertie chimique. Cependant, ses propriétés la rendent également très sensible au choc thermique.

Les facteurs clés sont sa nature fragile et sa faible résistance au choc thermique. Contrairement à un métal qui pourrait se plier ou se déformer sous la contrainte, une céramique comme l'alumine se fracturera tout simplement.

Comment la manipulation d'échantillons déclenche la défaillance

Lorsque vous introduisez un support d'échantillon ou une tige de poussée à température ambiante dans un four fonctionnant à plus de 1000 °C, vous créez un gradient de température extrême et localisé sur la surface intérieure du tube.

Cette petite zone du tube tente de se contracter instantanément tandis que le matériau environnant reste dilaté par la chaleur. Ce conflit génère une contrainte massive en un point concentré, conduisant à la formation de microfissures qui peuvent rapidement se propager en une défaillance catastrophique.

Comprendre les compromis

Pourquoi utilisons-nous l'alumine malgré le risque

Si l'alumine est si sensible, vous pourriez vous demander pourquoi on l'utilise. La réponse réside dans ses autres propriétés, très souhaitables.

L'alumine offre un excellent équilibre entre performance à haute température (résistant jusqu'à environ 1700-1800 °C), haute pureté et résistance chimique. Pour de nombreux processus scientifiques et industriels, aucun autre matériau n'offre cette combinaison à un coût comparable.

Le gradient de température inévitable

Il est important de reconnaître qu'une différence de température, ou gradient, est inhérente au fonctionnement du four. La zone de chauffage centrale sera toujours significativement plus chaude que les extrémités du tube.

Le danger ne vient pas du gradient lui-même, mais du taux de changement. L'objectif d'un fonctionnement correct du four est de gérer ces changements lentement et de manière prévisible, permettant à l'ensemble du tube de chauffer et de refroidir comme une seule unité, minimisant ainsi la contrainte interne.

Au-delà de la manipulation des échantillons

Bien que le chargement d'un échantillon froid soit un risque majeur, d'autres actions peuvent provoquer le même choc thermique dommageable. Forcer un refroidissement rapide avec un débit de gaz de purge excessif, par exemple, peut également créer une différence de température suffisamment importante pour fissurer le tube de l'intérieur.

Meilleures pratiques pour préserver votre tube de four

Pour éviter la défaillance, vous devez faire fonctionner le four d'une manière qui respecte les limites physiques du tube en alumine.

- Si votre priorité est la longévité et la sécurité de l'équipement : Ne chargez ou ne déchargez jamais d'échantillons lorsque le four est à haute température. Attendez toujours que le tube refroidisse à une température sûre (généralement inférieure à 300 °C, mais consultez les directives du fabricant) avant d'introduire ou de retirer des objets.

- Si votre priorité est le débit de traitement : Le désir de vitesse ne peut pas l'emporter sur la physique. Le processus le plus efficace est celui qui ne tombe pas en panne. Adhérez à des rampes de chauffage et de refroidissement contrôlées et progressives pour éviter les temps d'arrêt et les coûts associés à un tube fissuré.

En fin de compte, traiter votre tube en alumine comme un instrument céramique de précision, et non comme un tuyau indestructible, est la clé de sa longue et fiable durée de service.

Tableau récapitulatif :

| Facteur de risque | Impact sur le tube en alumine | Conseil de prévention |

|---|---|---|

| Choc thermique | Provoque des fissures ou une rupture dues à des changements rapides de température | Éviter de charger des échantillons au-dessus de 300 °C ; utiliser un chauffage/refroidissement progressif |

| Nature fragile | Le matériau se fracture facilement sous contrainte | Manipuler avec soin ; suivre les directives du fabricant |

| Gradients de température | Induit une contrainte interne due à une dilatation différentielle | Maintenir des taux de rampe contrôlés et éviter un débit de gaz de purge excessif |

Protégez l'efficacité de votre laboratoire et évitez les temps d'arrêt coûteux avec les solutions de four avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des fours à haute température tels que les fours à moufle, tubulaires, rotatifs, sous vide et atmosphériques, ainsi que les systèmes CVD/PECVD. Notre solide capacité de personnalisation profonde garantit un ajustement précis pour vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour découvrir comment notre équipement fiable peut améliorer vos processus et prolonger la durée de vie des tubes de four !

Guide Visuel

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quelle est la différence entre les fours à rouleaux et les fours tubulaires dans leur utilisation des tubes en céramique d'alumine ? Comparez le transport et le confinement.

- Pourquoi le chauffage uniforme est-il important dans les fours tubulaires ? Assurer la fiabilité des processus et des résultats prévisibles

- Pourquoi les fours tubulaires sont-ils importants dans l'essai et la recherche de matériaux ? Libérez la précision pour le développement de matériaux avancés

- Pour quels autres types de réactions les fours tubulaires peuvent-ils être utilisés ? Explorez les processus thermiques polyvalents pour votre laboratoire

- Qu'est-ce que la pyrolyse par balayage sous vide et comment un four tubulaire est-il utilisé dans ce processus ? Débloquez les réactions chimiques à haute température