L'intégration des systèmes de contrôle numériques améliore considérablement les performances des fours industriels en remplaçant la surveillance manuelle par une précision automatisée. En combinant des régulateurs Proportional-Integral-Derivative (PID) avec des mécanismes de sécurité robustes, les opérateurs obtiennent une adhérence exacte aux courbes de traitement thermique tout en atténuant simultanément les risques électriques grâce à la conformité aux normes telles que NR-10 et NR-12.

L'intégration numérique moderne transforme les fours électriques de simples éléments chauffants en outils de précision. Elle assure une qualité répétable grâce à une gestion thermique automatisée tout en protégeant à la fois l'équipement et l'opérateur grâce à une surveillance active de la sécurité.

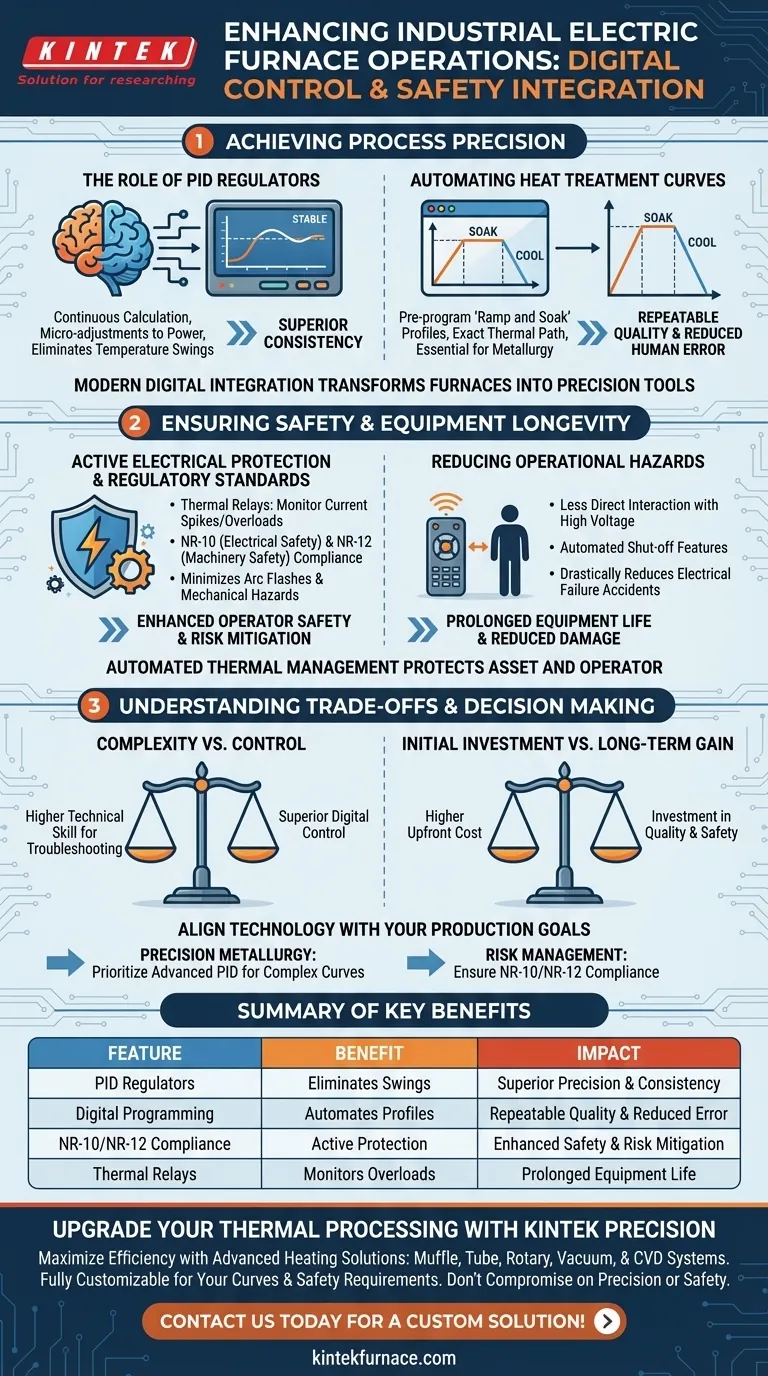

Atteindre la Précision du Processus

Le Rôle des Régulateurs PID

Les régulateurs PID servent de « cerveau » du four moderne. Ils calculent en permanence l'erreur entre la température souhaitée et la température réelle, en effectuant des micro-ajustements de la puissance fournie. Cela élimine les fluctuations de température courantes avec les contrôles simples marche/arrêt.

Automatisation des Courbes de Traitement Thermique

De nombreux processus industriels nécessitent des vitesses de chauffage, des temps de maintien et des périodes de refroidissement spécifiques. Les contrôleurs numériques vous permettent de pré-programmer ces profils complexes de « rampe et maintien ». Cela garantit que le matériau suit le chemin thermique exact requis pour obtenir des propriétés métallurgiques spécifiques.

Élimination de l'Erreur Humaine

La gestion manuelle de la température est sujette à l'incohérence. L'automatisation numérique garantit qu'une fois un cycle programmé, il s'exécute de manière identique à chaque fois. Cette répétabilité est essentielle pour maintenir une qualité de produit uniforme entre les différents lots.

Garantir la Sécurité et la Longévité de l'Équipement

Protection Électrique Active

Les relais thermiques et les dispositifs de protection intégrés agissent comme un bouclier automatique pour votre matériel. Ils surveillent le système pour les surtensions de courant et les surcharges thermiques. Si une anomalie est détectée, le système coupe immédiatement l'alimentation, évitant ainsi d'endommager les éléments chauffants et les circuits coûteux.

Respect des Normes Réglementaires

La conformité aux normes de sécurité industrielle est une fonction essentielle de ces systèmes intégrés. La référence principale souligne le respect des normes telles que NR-10 (sécurité électrique) et NR-12 (sécurité des machines). Ces intégrations garantissent que l'équipement minimise le risque d'arcs électriques, de chocs et de dangers mécaniques.

Réduction des Risques Opérationnels

En automatisant le processus de contrôle, les opérateurs interagissent moins fréquemment avec les composants à haute tension pendant le fonctionnement. Cette distance, combinée aux fonctions d'arrêt automatique, réduit considérablement la probabilité d'accidents du travail liés à une défaillance électrique.

Comprendre les Compromis

Complexité du Dépannage

Bien que les systèmes numériques offrent un contrôle supérieur, ils introduisent une couche de complexité technique. Le dépannage d'un contrôleur PID mal configuré ou d'un défaut de relais numérique nécessite souvent des compétences techniques plus élevées que la réparation de composants analogiques simples.

Investissement Initial vs. Gain à Long Terme

Les panneaux numériques intégrés commandent généralement un coût initial plus élevé que les contrôles manuels de base. Cette dépense est un investissement en qualité et en sécurité, mais elle peut mettre à rude épreuve les budgets des opérations qui ne nécessitent qu'un chauffage grossier et peu précis.

Faire le Bon Choix pour Votre Exploitation

Pour maximiser la valeur de votre four électrique, vous devez aligner la technologie sur vos objectifs de production.

- Si votre objectif principal est la Métallurgie de Précision : Privilégiez les contrôleurs PID avancés qui prennent en charge des courbes de traitement thermique complexes et multi-étapes pour garantir les propriétés des matériaux.

- Si votre objectif principal est la Gestion des Risques : Assurez-vous que l'intégration mentionne spécifiquement la conformité aux normes telles que NR-10/NR-12 et dispose d'une protection redondante contre les surcharges thermiques.

En fin de compte, l'intégration numérique n'est pas seulement une mise à niveau de fonctionnalité ; c'est une exigence fondamentale pour établir un processus de chauffage industriel sûr, répétable et conforme.

Tableau Récapitulatif :

| Fonctionnalité | Avantage | Impact |

|---|---|---|

| Régulateurs PID | Élimine les fluctuations de température par micro-ajustements | Précision et cohérence supérieures |

| Programmation Numérique | Automatise les profils thermiques « rampe et maintien » | Qualité répétable et réduction de l'erreur humaine |

| Conformité NR-10/NR-12 | Assure une protection active des machines et de l'électricité | Sécurité accrue de l'opérateur et atténuation des risques |

| Relais Thermiques | Surveille les surtensions et les surcharges de courant | Durée de vie prolongée de l'équipement et réduction des dommages |

Améliorez Votre Traitement Thermique avec KINTEK Precision

Maximisez votre efficacité de laboratoire et industrielle avec les solutions de chauffage avancées de KINTEK. Soutenus par une R&D experte et une fabrication de classe mondiale, nous fournissons des systèmes haute performance Muffle, Tube, Rotatif, sous Vide et CVD — tous entièrement personnalisables pour répondre à vos courbes de traitement thermique et exigences de sécurité spécifiques.

Ne faites aucun compromis sur la précision ou la sécurité. Laissez nos experts vous aider à intégrer les dernières technologies de contrôle numérique dans votre flux de travail pour garantir des résultats répétables et une conformité réglementaire totale.

Prêt à optimiser vos opérations à haute température ? Contactez-nous dès aujourd'hui pour trouver votre solution personnalisée !

Guide Visuel

Références

- Gustavo Ribeiro Zanini, LUIS CARLOS GERON. PROJETO DE UM FORNO ELÉTRICO INDUSTRIAL PARA TRATAMENTO TÉRMICO TUBOS DE AÇO SA-178 GR A. DOI: 10.52138/citec.v17i01.437

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Comment améliorer les performances d'une pompe à vide ? Maximiser l'efficacité et atteindre des niveaux de vide plus poussés

- Quelle est la fonction principale d'un broyeur planétaire dans l'alliage de Bi2Te3 ? Réaction à l'état solide et affinement à l'échelle nanométrique

- Pourquoi un creuset en alumine est-il nécessaire pour la synthèse de g-C3N4 ? Assurer une pureté et une stabilité élevées lors de la polycondensation

- Quel est le rôle d'un autoclave doublé de Téflon dans la synthèse des CQD ? Maîtriser la carbonisation hydrothermale pour des points quantiques de carbone de précision

- Pourquoi les fours de laboratoire sont-ils considérés comme essentiels dans les applications industrielles et scientifiques ? Débloquez la précision et le contrôle de vos matériaux

- Quel est le rôle d'un creuset en BN dans la synthèse de Ca0.5Sr0.5AlSiN3:Eu2+ ? Obtenir des luminophores nitrurés de haute pureté

- Comment la différence de température contribue-t-elle à la fissuration du tube de four en alumine ? Prévenez les fissures pour une durée de vie plus longue du tube

- Quelle est la fonction des tiges d'agitation en graphite dans la coulée d'aluminium ? Obtenir une homogénéisation parfaite de l'alliage