Le chauffage précis du substrat est le principal moteur de l'intégrité structurelle dans le dépôt de films minces de fluorure. En fournissant une énergie thermique contrôlée, le système régule la mobilité de surface, permettant aux molécules de fluorure de nucléer efficacement et de passer d'une croissance en îlots dispersés à un film cohérent et continu.

La fonction principale du chauffage du substrat est de permettre aux molécules de s'organiser efficacement avant de se fixer. Cela empêche la formation de vides internes et d'erreurs structurelles, résultant en un matériau plus dense, plus lisse et sans défaut.

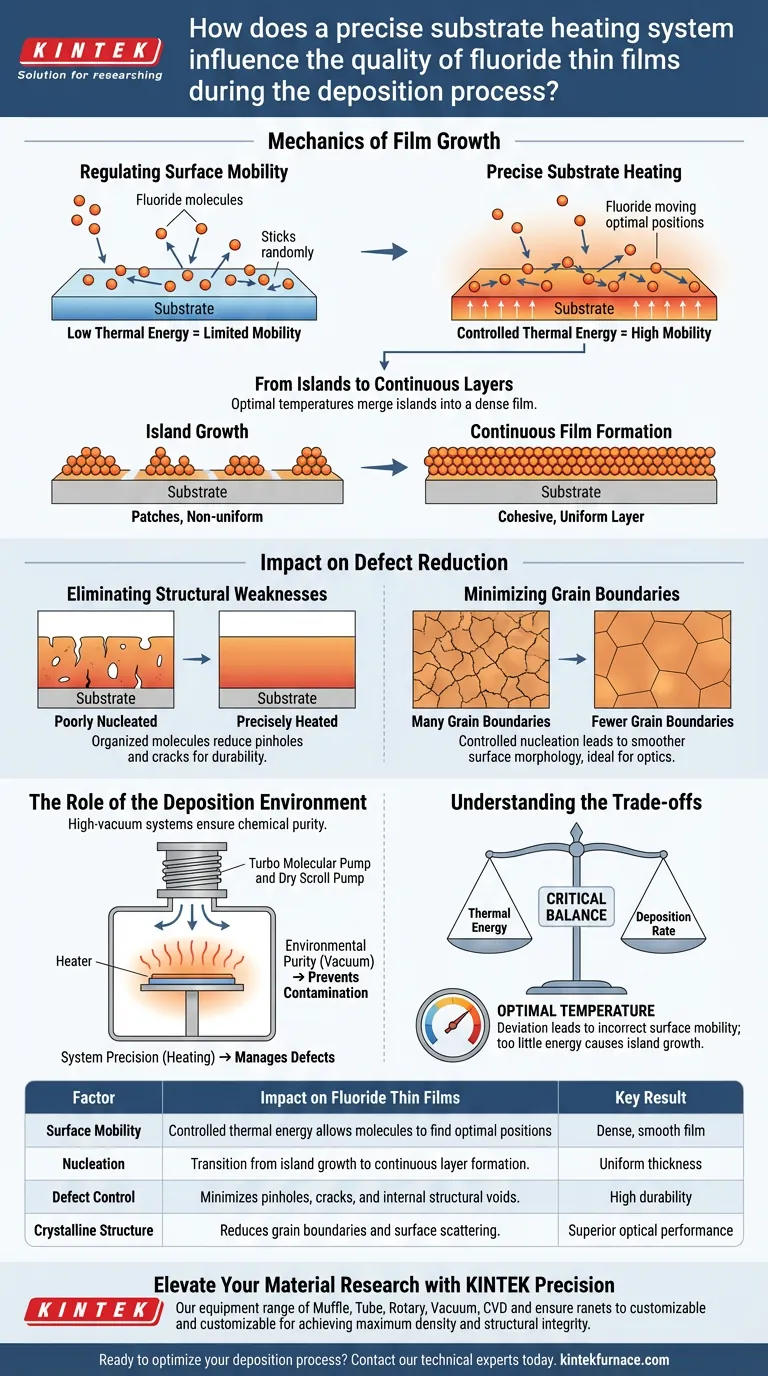

La mécanique de la croissance des films

Régulation de la mobilité de surface

La qualité d'un film mince dépend fortement du comportement des molécules une fois qu'elles atteignent le substrat. Un système de chauffage précis fournit l'énergie thermique spécifique requise pour mobiliser ces molécules.

Cette énergie ajoutée permet aux molécules de fluorure de se déplacer à la surface plutôt que de coller immédiatement à l'endroit où elles tombent. Ce mouvement est essentiel pour que les molécules trouvent des positions énergétiquement favorables.

Des îlots aux couches continues

Sans chaleur adéquate, le dépôt entraîne souvent une "croissance en îlots", où des amas isolés de matériau se forment sans se connecter.

Des températures de substrat optimales favorisent une transition de phase où ces îlots fusionnent. Cela conduit à la formation d'un film continu, garantissant que la couche est uniforme plutôt que tachetée.

Impact sur la réduction des défauts

Élimination des faiblesses structurelles

Un avantage majeur du chauffage précis est la réduction des défauts internes. Lorsque les molécules peuvent s'organiser correctement, la probabilité de trous d'épingle et de fissures diminue considérablement.

Cette continuité structurelle est vitale pour la durabilité et les performances du film. Elle empêche les défaillances mécaniques souvent associées aux films mal nucléés.

Minimisation des joints de grains

Le processus de chauffage influence également la structure cristalline du fluorure. En contrôlant la nucléation, le système réduit le nombre de joints de grains.

Moins de joints de grains résultent en une morphologie de surface plus lisse. Ceci est particulièrement important pour les applications optiques où la diffusion de surface doit être minimisée.

Le rôle de l'environnement de dépôt

Précision du système vs Pureté de l'environnement

Alors que le système de chauffage contrôle la structure physique et l'agencement du film, il fonctionne dans un écosystème plus large.

Les systèmes à vide poussé (utilisant des pompes turbomoléculaires et sèches à spirale) fonctionnent en parallèle pour garantir la pureté chimique du film. Alors que la chaleur gère les défauts, le vide empêche la contamination par des gaz impurs pendant le processus.

Comprendre les compromis

La nécessité d'une température "optimale"

La référence souligne les températures de substrat "optimales", impliquant que la précision ne consiste pas seulement à appliquer de la chaleur, mais à appliquer la quantité exacte de chaleur.

Si la température s'écarte de cet optimum, la mobilité de surface sera incorrecte. Trop peu d'énergie conduit à la croissance en îlots mentionnée précédemment, résultant en des films poreux et truffés de défauts.

Équilibrer les variables

Il existe un équilibre critique entre l'énergie thermique et le taux de dépôt.

Le chauffage précis vous permet de dicter la densité du film, mais il doit être synchronisé avec d'autres paramètres système pour garantir que les molécules ont le temps de se déposer sans être enfouies par le matériau entrant.

Faire le bon choix pour votre objectif

Pour obtenir les meilleurs résultats avec les films minces de fluorure, vous devez distinguer les besoins structurels des besoins de pureté.

- Si votre objectif principal est l'intégrité structurelle : Privilégiez la précision de votre système de chauffage du substrat pour assurer une mobilité de surface élevée et un film continu sans fissures.

- Si votre objectif principal est la pureté chimique : Assurez-vous que votre système utilise une configuration à vide poussé avec des pompes turbomoléculaires pour éliminer la contamination gazeuse pendant le transport.

Les films les plus durables et les plus performants sont obtenus lorsque le contrôle thermique précis entraîne l'organisation moléculaire dans un environnement sous vide ultra-propre.

Tableau récapitulatif :

| Facteur | Impact sur les films minces de fluorure | Résultat clé |

|---|---|---|

| Mobilité de surface | L'énergie thermique contrôlée permet aux molécules de trouver des positions optimales. | Film dense et lisse |

| Nucléation | Transition de la croissance en îlots à la formation de couches continues. | Épaisseur uniforme |

| Contrôle des défauts | Minimise les trous d'épingle, les fissures et les vides structurels internes. | Haute durabilité |

| Structure cristalline | Réduit les joints de grains et la diffusion de surface. | Performances optiques supérieures |

Élevez votre recherche de matériaux avec la précision KINTEK

Obtenir le film mince de fluorure parfait nécessite un équilibre délicat entre l'énergie thermique et la pureté du vide. KINTEK fournit l'équipement de laboratoire de pointe nécessaire pour maîtriser ces variables.

Soutenus par une R&D et une fabrication expertes, nous proposons une gamme complète de systèmes de mufflage, tubulaires, rotatifs, sous vide et CVD, tous entièrement personnalisables pour répondre à vos besoins uniques en matière de dépôt de films minces et de traitement à haute température. Nos solutions de chauffage précises garantissent que vos matériaux atteignent une densité et une intégrité structurelle maximales à chaque fois.

Prêt à optimiser votre processus de dépôt ? Contactez nos experts techniques dès aujourd'hui pour trouver le système idéal pour votre laboratoire.

Guide Visuel

Références

- Thin Fluoride Insulators for Improved 2D Transistors: From Deposition Methods to Recent Applications. DOI: 10.1002/pssr.202500200

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Comment une pompe à vide à palettes lubrifiées par le vide contribue-t-elle au traitement de la poudre d'aluminium ? Assurer la pureté et la stabilité

- Quel est le rôle des moules en graphite de haute résistance dans le frittage d'alliages Al-Ti-Zr ? Maîtriser les performances du pressage à chaud sous vide

- Quel rôle joue un agitateur de laboratoire de haute précision dans les expériences KR ? Optimisation de la simulation de désulfuration

- Quelles sont les autres applications industrielles des fours à creuset en graphite au-delà de la fusion des métaux ? Débloquez le traitement avancé des matériaux

- Quels sont les paramètres de performance d'une pompe à vide à eau circulante ? Optimisez l'efficacité du vide de votre laboratoire

- Pourquoi les creusets en alumine sont-ils utilisés pour la synthèse de CoNb2O6 ? Assurer la production de poudres céramiques de haute pureté

- Quelle est la fonction des composants de tuyauterie et de vanne papillon dans un système de carbonisation multi-fours ? Maximiser le contrôle

- Quelle est la fonction principale d'un pyromètre à rayonnement dans la validation des simulations de four ? Assurer la précision du modèle