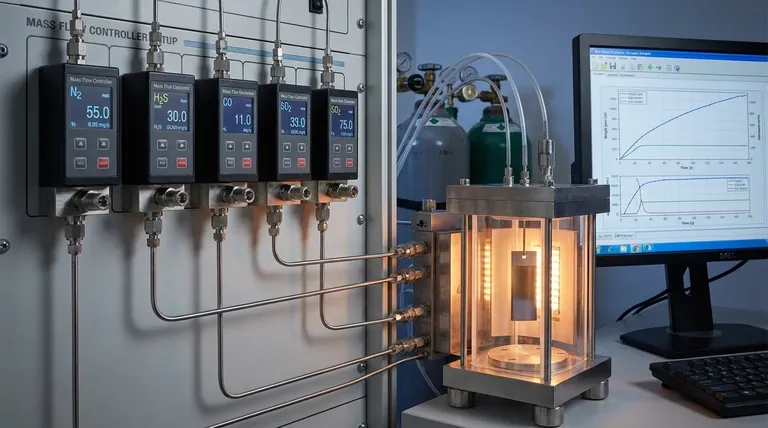

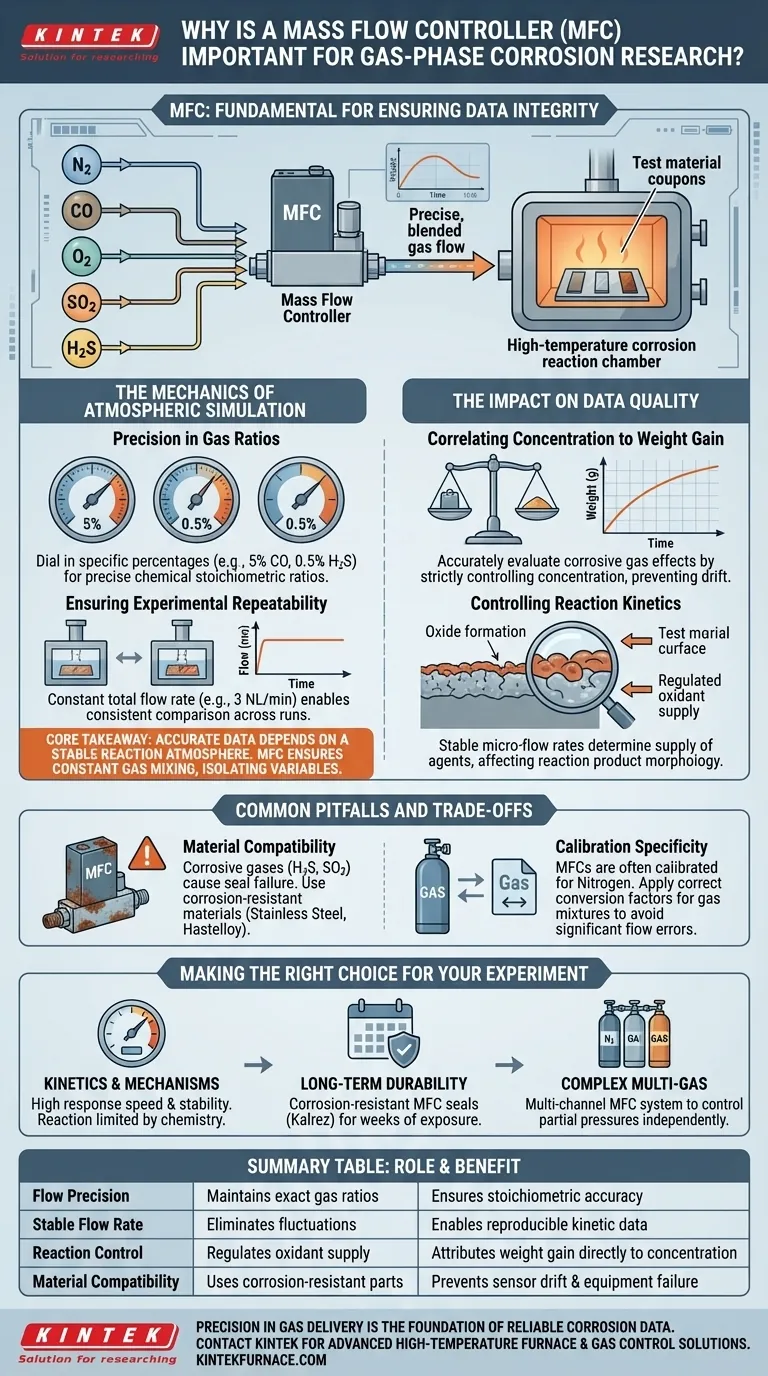

Un débitmètre massique (MFC) est l'instrument fondamental pour garantir l'intégrité des données dans la recherche sur la corrosion en phase gazeuse. Il régule précisément les débits des composants gazeux spécifiques, tels que l'azote ($N_2$), le monoxyde de carbone ($CO$), l'oxygène ($O_2$), le dioxyde de soufre ($SO_2$) et le sulfure d'hydrogène ($H_2S$), afin de créer un environnement de simulation stable et reproductible.

Point clé essentiel Dans la recherche sur la corrosion, la précision des données dépend entièrement d'une atmosphère de réaction stable. Un MFC garantit que les rapports de mélange gazeux restent constants tout au long de l'expérience, vous permettant d'isoler les variables et d'attribuer la dégradation du matériau (gain de poids) directement à des concentrations de gaz spécifiques plutôt qu'à des fluctuations environnementales.

La mécanique de la simulation atmosphérique

Précision des rapports gazeux

Les simulations de laboratoire nécessitent des mélanges exacts pour imiter les conditions du monde réel, telles que les fumées industrielles ou les environnements de gaz acides.

Un MFC vous permet de définir des pourcentages spécifiques, par exemple, en maintenant un mélange de 5 % de $CO$ et de 0,5 % de $H_2S$ exactement.

En contrôlant individuellement l'apport de chaque composant, le MFC garantit que l'atmosphère finale à l'intérieur de la chambre de réaction respecte des rapports stœchiométriques chimiques précis.

Assurer la répétabilité expérimentale

La corrosion est un processus cinétique qui évolue dans le temps. Si le débit de gaz fluctue, la vitesse de réaction change, rendant les données bruitées et peu fiables.

Les MFC fournissent un débit total constant (par exemple, 3 NL/min). Cette stabilité est essentielle pour comparer les résultats entre différentes séries de tests ou différents échantillons de matériaux.

Sans cette régulation, il est impossible de déterminer si un changement dans le taux de corrosion est dû aux propriétés du matériau ou à un changement accidentel dans l'alimentation en gaz.

L'impact sur la qualité des données

Corrélation entre la concentration et le gain de poids

La métrique principale dans de nombreuses études de corrosion est le « gain de poids par corrosion », c'est-à-dire l'augmentation de masse lorsque le matériau réagit avec l'atmosphère.

Pour évaluer avec précision comment un gaz corrosif spécifique affecte ce gain de poids, la concentration de ce gaz doit être strictement contrôlée.

Les MFC empêchent la « dérive » de la concentration de gaz. Cela garantit que le gain de poids mesuré est un reflet fidèle de la réactivité du matériau aux paramètres définis.

Contrôle de la cinétique de réaction

Tout comme dans la croissance cristalline ou la synthèse, la vitesse à laquelle les molécules de gaz sont fournies à une surface influence la morphologie du produit de réaction.

En corrosion, le débit détermine l'apport d'oxydants ou d'agents de sulfuration à la surface du métal.

Les débits micro-stables fournis par un MFC permettent aux chercheurs d'étudier les mécanismes spécifiques de formation d'écailles d'oxyde ou de sulfure sans l'interférence de la turbulence induite par le flux ou de la privation.

Pièges courants et compromis

Compatibilité des matériaux

Bien que les MFC contrôlent les gaz corrosifs, ils y sont également sensibles.

L'utilisation d'un MFC standard pour des gaz hautement corrosifs comme le $H_2S$ ou le $SO_2$ peut entraîner une défaillance du joint ou une dérive du capteur dans le contrôleur lui-même. Vous devez vous assurer que le trajet mouillé du MFC est construit à partir de matériaux résistants à la corrosion (par exemple, acier inoxydable ou Hastelloy).

Spécificité de l'étalonnage

Un MFC est généralement étalonné pour un gaz spécifique (souvent l'azote).

Lors de l'utilisation de mélanges gazeux ou d'agents corrosifs différents, vous devez appliquer les facteurs de conversion corrects. Ne pas tenir compte des propriétés thermiques de gaz tels que le $CO$ ou le $SO_2$ entraînera des erreurs de débit importantes, invalidant vos calculs stœchiométriques.

Faire le bon choix pour votre expérience

Si votre objectif principal est la cinétique et les mécanismes :

- Privilégiez un MFC avec une vitesse de réponse et une stabilité élevées pour garantir que la vitesse de réaction est limitée par la chimie, et non par l'alimentation en gaz.

Si votre objectif principal est les tests de durabilité à long terme :

- Assurez-vous que votre installation utilise des joints MFC résistants à la corrosion (comme Kalrez) pour maintenir la précision sur plusieurs semaines d'exposition au $H_2S$ ou au $SO_2$.

Si votre objectif principal est les atmosphères complexes multi-gaz :

- Utilisez un système MFC multicanal pour contrôler indépendamment les pressions partielles des composants individuels ($N_2$, $O_2$, $CO$) afin de simuler précisément la stœchiométrie.

La précision des entrées équivaut à la validité des sorties. En corrosion en phase gazeuse, le débitmètre massique est le gardien de cette validité.

Tableau récapitulatif :

| Caractéristique | Rôle dans la recherche sur la corrosion | Avantage pour les chercheurs |

|---|---|---|

| Précision du débit | Maintient des rapports de mélange gazeux exacts (par exemple, H2S, CO, SO2) | Assure la précision stœchiométrique chimique |

| Débit stable | Élimine les fluctuations du volume total de gaz | Permet des données cinétiques reproductibles |

| Contrôle de la réaction | Régule l'apport d'oxydant aux surfaces des matériaux | Attribue le gain de poids directement à la concentration de gaz |

| Compatibilité des matériaux | Utilise des pièces mouillées résistantes à la corrosion (Hastelloy/SS) | Prévient la dérive du capteur et la défaillance de l'équipement |

La précision de la distribution des gaz est le fondement de données de corrosion fiables. Soutenu par une R&D et une fabrication expertes, KINTEK propose des solutions de laboratoire haute performance, notamment des systèmes Muffle, Tube, Rotary, Vacuum et CVD, tous personnalisables pour vos besoins de recherche uniques. Assurez-vous que vos simulations atmosphériques sont stables et reproductibles grâce à nos fours avancés à haute température et à nos technologies de contrôle des gaz. Contactez-nous dès aujourd'hui pour optimiser votre installation de laboratoire !

Guide Visuel

Références

- Yifan Ni, Chenghao Fan. Investigating Fireside Corrosion Behavior and Mechanism of Low-Alloy Water Wall Tube of Ultra-Supercritical Power Plant. DOI: 10.3390/ma18071666

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Vanne d'arrêt à bille en acier inoxydable 304 316 pour les systèmes de vide

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- Ultra High Vacuum CF Flange Stainless Steel Sapphire Glass Observation Sight Window

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel est le rôle des ferrures d'étanchéité spécialisées dans les expériences de chauffage ? Assurer l'isolation hermétique et la pureté

- Comment un système de contrôle de débit de gaz de précision est-il configuré pour la décomposition du carbonate de calcium ? Maîtriser la cinétique industrielle

- Pourquoi utiliser des creusets en MgO de haute pureté à 1400°C ? Isolation chimique sécurisée et intégrité des données dans la désulfuration

- Quels procédés de fabrication dépendent des fours de laboratoire ? Traitement thermique de précision pour les matériaux avancés

- Quelle est l'importance de l'utilisation d'un appareil de saturation sous vide pour le béton AAS ? Assurer des tests d'ions chlorure valides

- Comment fonctionnent le creuset en quartz et le dispositif de descente dans la méthode Bridgman ? Croissance de précision pour les cristaux de CsPbBr3

- Quel rôle jouent une presse de laboratoire et un jeu de matrices en acier dans la préparation des compacts de Mn2AlB2 ?

- Quel type d'environnement expérimental est fourni par une chambre de procédé sous vide en acier inoxydable ? Assurer la pureté des données