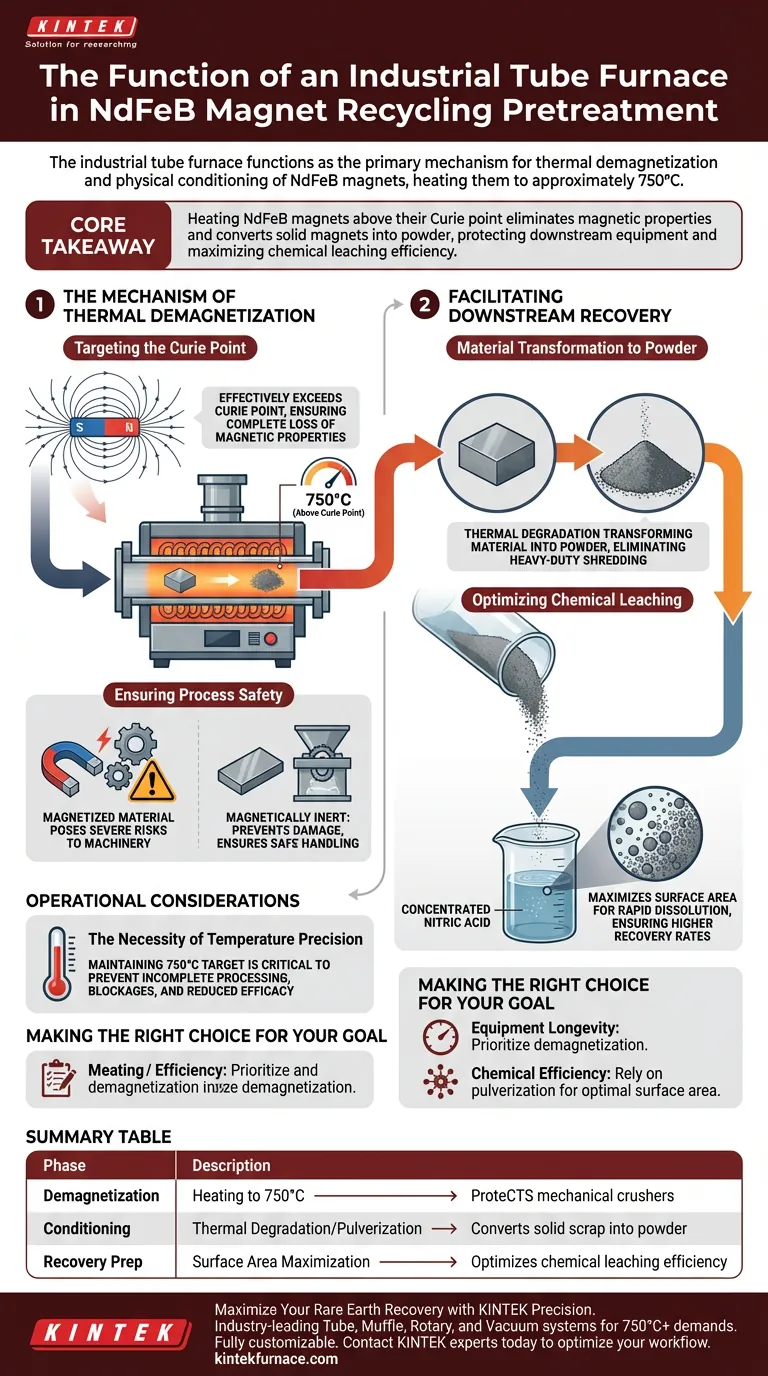

Le four tubulaire industriel fonctionne comme le principal mécanisme de démagnétisation thermique et de conditionnement physique dans le recyclage des aimants NdFeB (Néodyme-Fer-Bore). En soumettant les aimants à des températures d'environ 750°C, le four neutralise leur champ magnétique et dégrade structurellement le matériau dans un état gérable.

Point essentiel à retenir En chauffant les aimants NdFeB au-delà de leur point de Curie, le four tubulaire élimine les propriétés magnétiques et convertit les aimants solides en poudre. Ce prétraitement thermique est essentiel pour protéger les équipements mécaniques en aval et maximiser l'efficacité de la lixiviation chimique.

Le Mécanisme de la Démagnétisation Thermique

Cibler le Point de Curie

Pour dépouiller un aimant permanent de son champ magnétique, il doit être chauffé au-delà d'un seuil thermique spécifique connu sous le nom de point de Curie.

Le four tubulaire industriel est calibré pour fonctionner à environ 750°C. Cette température dépasse efficacement le point de Curie des aimants NdFeB, garantissant la perte complète des propriétés magnétiques.

Assurer la Sécurité du Processus

Tenter de broyer ou de traiter des matériaux entièrement magnétisés présente des risques graves pour les machines industrielles en raison de l'attraction magnétique et de la résistance.

En utilisant le four tubulaire pour le prétraitement, vous rendez le matériau magnétiquement inerte. Cela évite d'endommager les broyeurs mécaniques et assure une manipulation sûre lors des étapes ultérieures.

Faciliter la Récupération en Aval

Transformation du Matériau en Poudre

La fonction du four tubulaire s'étend au-delà de la simple démagnétisation ; il induit une transformation physique de la matière première.

L'exposition à haute température provoque la décomposition des aimants solides, transformant efficacement le matériau en poudre. Cela élimine le besoin de déchiquetage lourd de blocs solides.

Optimiser la Lixiviation Chimique

L'efficacité du processus de recyclage dépend fortement de la manière dont le matériau se dissout dans les réactifs chimiques.

En convertissant l'aimant en poudre, le four maximise la surface disponible pour la réaction. Cela facilite considérablement le processus de dissolution dans l'acide nitrique concentré, garantissant des taux de récupération plus élevés d'éléments de terres rares.

Considérations Opérationnelles

La Nécessité de la Précision de la Température

L'efficacité de cette phase de prétraitement repose entièrement sur le maintien du profil thermique.

Si le four ne parvient pas à maintenir la cible de 750°C, le matériau peut conserver un magnétisme résiduel. Ce traitement incomplet peut provoquer des blocages dans la chaîne de broyage mécanique et réduire l'efficacité de la phase de lixiviation acide.

Faire le Bon Choix pour Votre Objectif

- Si votre objectif principal est la longévité de l'équipement : Privilégiez la capacité de démagnétisation pour éviter que les forces magnétiques n'endommagent vos broyeurs mécaniques.

- Si votre objectif principal est l'efficacité chimique : Comptez sur la capacité du four à pulvériser le matériau, créant ainsi la surface optimale pour une dissolution rapide dans l'acide nitrique.

Le four tubulaire industriel est l'étape préalable qui convertit les déchets dangereux et solides en une matière première sûre et réactive pour la récupération des terres rares.

Tableau Récapitulatif :

| Phase du Processus | Fonction du Four | Avantage Clé |

|---|---|---|

| Démagnétisation | Chauffage à 750°C (Au-dessus du Point de Curie) | Protège les broyeurs mécaniques des dommages magnétiques |

| Conditionnement | Dégradation Thermique/Pulvérisation | Convertit les déchets solides en poudre à grande surface |

| Préparation à la Récupération | Maximisation de la Surface | Optimise l'efficacité de la lixiviation chimique dans l'acide nitrique |

Maximisez Votre Récupération de Terres Rares avec KINTEK Precision

L'efficacité du recyclage des aimants NdFeB commence par un contrôle thermique précis. KINTEK fournit des systèmes leaders de l'industrie de fours tubulaires, à moufle, rotatifs et sous vide conçus pour répondre aux exigences rigoureuses de 750°C+ du prétraitement des aimants. Soutenus par une R&D et une fabrication expertes, nos fours haute température sont entièrement personnalisables selon vos besoins spécifiques en volume de laboratoire ou industriel.

Prêt à optimiser votre flux de travail de recyclage ?

Contactez les experts KINTEK dès aujourd'hui pour découvrir comment nos solutions thermiques avancées peuvent améliorer votre traitement des matériaux et protéger vos équipements en aval.

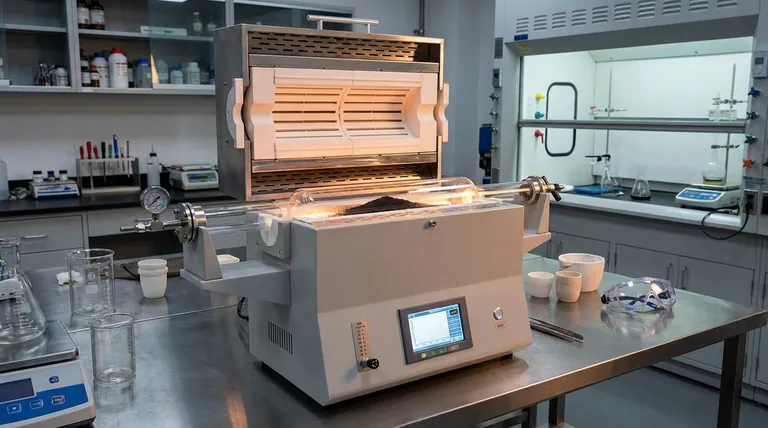

Guide Visuel

Références

- Sandeep Bose, Parisa A. Ariya. Neodymium recovery from NdFeB magnets: a sustainable, instantaneous, and cost-effective method. DOI: 10.1039/d3gc03756h

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four à moufle pour laboratoire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Pourquoi un four tubulaire à haute température est-il requis pour les composites Au@MoSe2/graphène ? Contrôle précis des réactions

- Quel rôle joue un four tubulaire dans la synthèse de nanofils de silicium unidimensionnels (SiNW) par CVD ?

- Pourquoi un tube de quartz scellé sous vide est-il requis pour la synthèse de 1T-SnS2 par CVT ? Assurer la croissance de cristaux purs

- Quel rôle joue un four tubulaire dans le recyclage des condensateurs au tantale ? Améliorer la récupération des métaux par pyrolyse

- Pourquoi utiliser un gaz réducteur dans le traitement thermique du four tubulaire ? Débloquez des phases métalliques pures et des défauts

- Quelles conditions expérimentales essentielles un four tubulaire horizontal de laboratoire fournit-il pour la pyrolyse de copeaux de bois ?

- Quel rôle la zone chaude d'un four tubulaire horizontal joue-t-elle dans le CVD pour l'ITO ? Maîtriser la précision des couches minces

- Qu'est-ce qu'un four à tube de quartz et quelle est sa fonction principale ? Essentiel pour l'observation des matériaux en temps réel