Le traitement thermique sous atmosphère réductrice est chimiquement essentiel pour convertir les sels précurseurs métalliques en leurs états métalliques purs ou en structures d'alliages spécifiques. En introduisant un agent réducteur comme l'hydrogène, vous empêchez activement l'oxydation incontrôlée qui se produit naturellement à haute température, garantissant que le matériau développe la structure électronique précise requise pour des applications électrochimiques de haute performance.

Le Principe Central

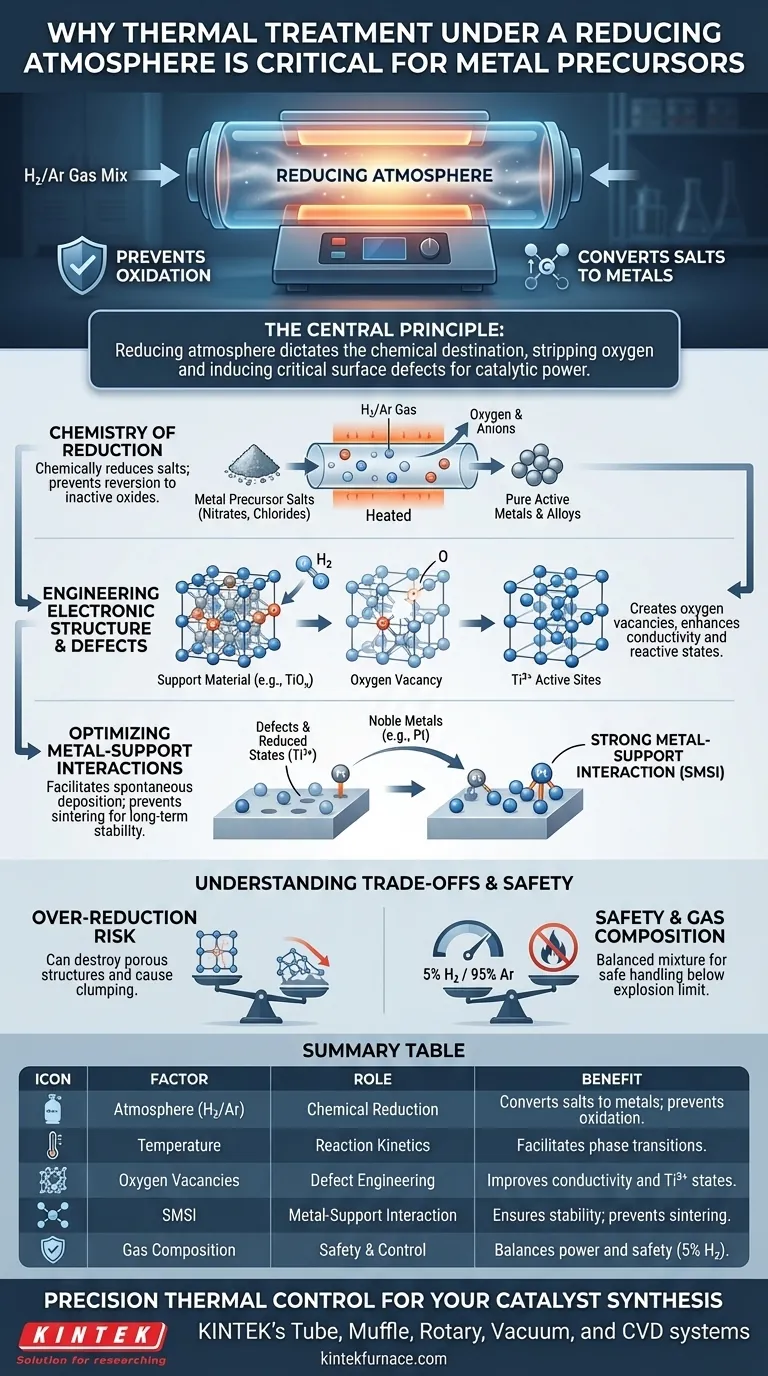

Les hautes températures facilitent la cinétique des réactions, mais une atmosphère réductrice dicte la destination chimique. Elle dépouille les atomes d'oxygène pour transformer les sels passifs en métaux actifs et induit des défauts de surface critiques qui définissent le pouvoir catalytique du matériau.

La Chimie de la Réduction et de la Synthèse

Conversion des Précurseurs en Métaux Actifs

La fonction principale d'un gaz réducteur, tel qu'un mélange hydrogène-argon, est de réduire chimiquement les sels précurseurs.

Sans cette atmosphère, le chauffage des sels métalliques ne produirait que de la calcination ou de l'oxydation. Le gaz réducteur élimine les composants anioniques (comme les nitrates ou les chlorures) et l'oxygène, laissant la phase métallique ou l'alliage désiré.

Prévention de l'Oxydation Incontrôlée

À des températures élevées, les métaux sont thermodynamiquement sujets à réagir avec l'oxygène ambiant.

Un environnement réducteur agit comme un bouclier protecteur. Il garantit que le catalyseur ne redevient pas une forme d'oxyde stable et inactive, ce qui est essentiel pour maintenir l'activité électrochimique intrinsèque, comme dans la réaction d'évolution de l'oxygène (OER).

Ingénierie de la Structure Électronique et des Défauts

Création de Lacunes d'Oxygène

Au-delà de la simple réduction, cette atmosphère permet une ingénierie précise des défauts dans les matériaux de support (par exemple, TiOx).

Comme indiqué dans les protocoles de synthèse avancés, le gaz réducteur déclenche des transitions de phase et extrait des atomes d'oxygène du réseau cristallin. Cela crée des lacunes d'oxygène, essentielles pour modifier la structure de bande électronique du matériau.

Amélioration des Sites Actifs (Teneur en Ti3+)

La création de lacunes d'oxygène augmente directement la concentration d'états électroniques spécifiques, tels que le Ti3+.

Ces états agissent comme des sites hautement réactifs. Ils améliorent considérablement la conductivité du matériau et fournissent l'environnement électronique nécessaire aux réactions chimiques ultérieures ou au dépôt de métaux.

Optimisation des Interactions Métal-Support

Facilitation du Dépôt Spontané

Une surface prétraitée dans une atmosphère réductrice est chimiquement prête à accepter les métaux nobles.

Les défauts et les états réduits (comme le Ti3+) servent de points de nucléation. Cela permet le dépôt spontané et uniforme de métaux actifs, tels que le platine (Pt), sans nécessiter de produits chimiques supplémentaires agressifs.

Forte Interaction Métal-Support (SMSI)

L'environnement réducteur est la clé pour débloquer la Forte Interaction Métal-Support (SMSI).

Cette interaction crée une liaison robuste entre les nanoparticules catalytiques et le matériau de support. Une liaison solide empêche la migration des particules (frittage) et assure une stabilité à long terme dans les conditions de fonctionnement.

Comprendre les Compromis

Le Risque de Sur-Réduction

Bien que la réduction soit nécessaire, une atmosphère réductrice trop agressive ou une température excessive peuvent dégrader le matériau.

Une réduction excessive peut provoquer l'effondrement des structures poreuses ou entraîner le frittage des particules métalliques en amas larges et inactifs. L'objectif est une réduction contrôlée, pas une destruction structurelle.

Sécurité et Composition du Gaz

L'hydrogène pur présente des risques de sécurité importants à haute température en raison de son inflammabilité.

Les protocoles standard atténuent cela en utilisant un mélange équilibré, souvent 5% d'hydrogène dans 95% d'argon. Cette concentration est suffisante pour entraîner la thermodynamique de réduction chimique tout en restant en dessous de la limite d'explosion pour une manipulation plus sûre.

Faire le Bon Choix pour Votre Objectif

Pour obtenir les meilleurs résultats, adaptez vos paramètres de traitement thermique aux exigences spécifiques de votre matériau.

- Si votre objectif principal est la synthèse d'alliages métalliques purs : Assurez-vous que votre profil de température est suffisamment élevé pour réduire complètement les sels précurseurs, mais suffisamment bas pour éviter l'agglomération des particules.

- Si votre objectif principal est l'ingénierie des défauts (par exemple, les lacunes d'oxygène) : Calibrez la concentration d'hydrogène et la durée pour induire la transition de phase spécifique (comme de l'anatase à la rutile) sans réduire complètement le support en métal massif.

Contrôlez l'atmosphère, et vous contrôlez les propriétés intrinsèques de votre catalyseur final.

Tableau Récapitulatif :

| Facteur | Rôle dans le Traitement Thermique | Avantage pour les Précurseurs Métalliques |

|---|---|---|

| Atmosphère (H2/Ar) | Réduction Chimique | Convertit les sels en métaux purs ; prévient l'oxydation. |

| Température | Cinétique des Réactions | Facilite les transitions de phase et la migration des atomes. |

| Lacunes d'Oxygène | Ingénierie des Défauts | Augmente les états Ti3+ et améliore la conductivité. |

| SMSI | Interaction Métal-Support | Prévient le frittage et assure une stabilité à long terme. |

| Composition du Gaz | Sécurité et Contrôle | 5% H2/95% Ar équilibre la puissance de réduction et la sécurité. |

Contrôle Thermique de Précision pour la Synthèse de Votre Catalyseur

Libérez tout le potentiel de vos matériaux avec les solutions de laboratoire haute performance de KINTEK. Soutenus par une R&D experte et une fabrication de classe mondiale, nous fournissons des systèmes Tube, Muffle, Rotatif, sous Vide et CVD de haute précision conçus pour les exigences rigoureuses des atmosphères gazeuses réductrices et de l'ingénierie des défauts.

Que vous synthétisiez des alliages métalliques ou que vous réalisiez l'ingénierie de lacunes d'oxygène, nos fours haute température entièrement personnalisables offrent la stabilité et la sécurité que votre recherche mérite.

Prêt à améliorer votre science des matériaux ? Contactez nos experts techniques dès aujourd'hui pour trouver le four parfait pour votre application unique !

Guide Visuel

Références

- Iveta Boshnakova, Evelina Slavcheva. Bimetallic Ir-Sn Non-Carbon Supported Anode Catalysts for PEM Water Electrolysis. DOI: 10.3390/inorganics13070210

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- À quoi sert un four électrique horizontal ? Atteindre un traitement thermique précis dans des environnements contrôlés

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Quelle est la différence entre un four tubulaire et un four à moufle ? Choisissez la bonne solution haute température

- Quels types d'éléments chauffants sont utilisés dans un four tubulaire de 70 mm ? Optimisez vos procédés à haute température

- Quel rôle joue un four tubulaire haute température dans la calcination des céramiques supraconductrices ? Perspectives d'experts

- Pourquoi les fours tubulaires à haute température sont-ils utilisés pour les alliages TiZrMoSn0.8Hf0.2 ? Avantages essentiels pour la science des matériaux

- Quel rôle le four tubulaire à haute température joue-t-il dans le recyclage du graphite ? Restauration de la pureté et de la structure

- Quel est le but principal de l'utilisation d'un four de réduction tubulaire ? Obtenir un frittage Fe-Cu de haute pureté