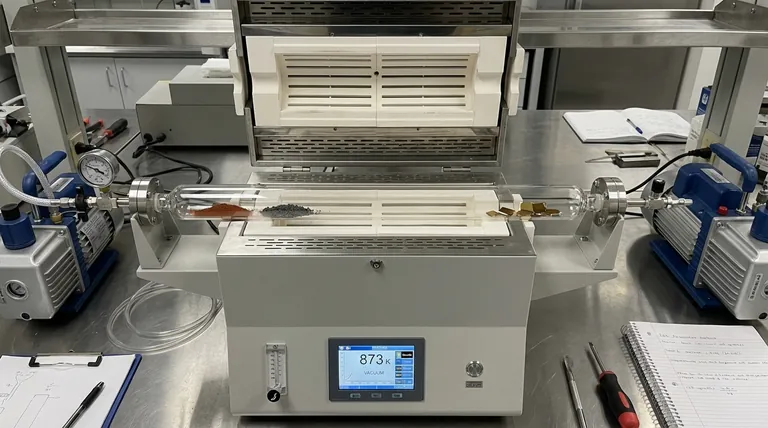

Un tube de quartz scellé sous vide est strictement requis pour créer un environnement chimiquement isolé et à haute température nécessaire à la croissance des cristaux. Pour la synthèse de 1T-SnS2, ce récipient empêche spécifiquement l'oxydation de l'étain (Sn) et du soufre (S) tout en confinant les pressions de vapeur précises nécessaires au transport à des températures atteignant 873 K.

Idée clé

Le tube de quartz scellé sous vide remplit une double fonction : il agit comme un écran thermique robuste contre la chaleur extrême et comme une barrière chimique contre la contamination atmosphérique. En éliminant l'interférence de l'air, le tube permet aux matières premières d'atteindre un équilibre de pression de vapeur spécifique, qui est le moteur fondamental de la croissance de cristaux uniques de 1T-SnS2 purs et non oxydés.

Le rôle critique de l'environnement sous vide

Prévention de l'oxydation

La fonction principale du vide est d'éliminer l'air du récipient de réaction. L'étain (Sn) et le soufre (S) sont des matières premières très réactives qui se dégradent rapidement en présence d'oxygène.

En scellant ces matériaux sous vide, vous vous assurez que les cristaux de 1T-SnS2 restent exempts d'oxydation tout au long du processus de croissance.

Élimination des réactions secondaires

Au-delà de la simple oxydation, l'humidité atmosphérique peut induire des réactions secondaires indésirables. Ces impuretés interfèrent avec l'équilibre chimique nécessaire à une cristallisation de haute qualité.

Un environnement scellé garantit que l'interaction se fait strictement entre les matières premières et l'agent de transport, empêchant la formation de sous-produits qui pourraient ruiner le réseau cristallin.

Pourquoi le quartz est le matériau de choix

Résistance aux températures de synthèse élevées

La synthèse de 1T-SnS2 nécessite un chauffage soutenu à environ 873 K. Le verre ordinaire ne peut pas supporter ces températures sans ramollir ou fondre.

Le quartz possède la stabilité thermique requise pour maintenir son intégrité structurelle pendant cette phase de chauffage intense, garantissant que le récipient de réaction ne s'effondre pas.

Inertie chimique

Le quartz fournit un environnement chimiquement neutre. Il ne réagit pas avec l'étain, le soufre vaporisés ou l'agent de transport utilisé.

Cette inertie est essentielle pour maintenir la précision stœchiométrique, garantissant que le cristal final est du 1T-SnS2 pur sans contamination provenant du conteneur lui-même.

Faciliter le mécanisme de transport

Contrôle de la pression de vapeur

Le transport chimique en phase vapeur (CVT) repose sur la génération de pressions de vapeur spécifiques pour déplacer la matière d'une zone source vers une zone de croissance.

Le tube scellé crée un système physico-chimique fermé. Ce confinement permet à la pression interne de monter aux niveaux exacts requis pour dissoudre et transporter les solides via la phase vapeur.

Permettre un équilibre stable

Pour que la réaction de transport se déroule efficacement, le système doit atteindre un état d'équilibre chimique.

Le tube scellé sous vide permet à l'agent de transport (comme l'iode) et aux précurseurs d'interagir en continu sans perte d'espèces volatiles vers l'environnement extérieur.

Comprendre les compromis

Risques de pression

Bien que le tube scellé soit nécessaire pour la montée en pression, il présente un risque de surpression. Si la température dépasse les limites du quartz ou si la charge de réactif est trop élevée, le tube peut exploser.

Complexité du scellage

Atteindre un vide poussé (souvent jusqu'à $10^{-5}$ mbar) nécessite une compétence technique précise. Un joint imparfait ou une micro-fissure dans le quartz entraînera une oxydation immédiate et un lot de synthèse raté.

Faire le bon choix pour votre objectif

Pour assurer la synthèse réussie de 1T-SnS2, vous devez adapter la préparation de votre matériel à vos objectifs de pureté spécifiques.

- Si votre objectif principal est la pureté de phase : Assurez-vous que le tube de quartz est scellé sous vide poussé (environ $10^{-5}$ mbar) pour éliminer complètement l'interférence de l'humidité et de l'oxygène.

- Si votre objectif principal est la sécurité et la stabilité : Vérifiez que l'épaisseur de la paroi du tube de quartz est conçue pour résister aux pressions internes générées à 873 K afin d'éviter la rupture.

Le tube de quartz scellé n'est pas seulement un conteneur ; c'est la chambre d'isolement active qui rend possible la physique du transport chimique en phase vapeur.

Tableau récapitulatif :

| Caractéristique | Exigence pour la synthèse de 1T-SnS2 | Avantage pour le processus CVT |

|---|---|---|

| Niveau de vide | Vide poussé (~10⁻⁵ mbar) | Prévient l'oxydation de Sn et S ; élimine les réactions secondaires. |

| Matériau | Quartz de haute pureté | Résiste aux températures de 873 K et maintient l'inertie chimique. |

| Environnement | Tube hermétiquement scellé | Confinement de la pression de vapeur pour faciliter le transport de matière. |

| Stabilité | Intégrité structurelle | Prévient la contamination et assure la précision stœchiométrique. |

Améliorez votre synthèse de matériaux avec la précision KINTEK

Obtenir le cristal unique de 1T-SnS2 parfait nécessite plus qu'un simple vide : cela nécessite un équipement conçu pour une précision extrême. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotary, Vacuum et CVD haute performance adaptés aux exigences rigoureuses du transport chimique en phase vapeur (CVT).

Que vous ayez besoin de fours haute température personnalisables ou de solutions de traitement thermique fiables, nos systèmes fournissent l'environnement stable nécessaire à vos recherches les plus sensibles. Contactez KINTEK dès aujourd'hui pour découvrir comment nos fours de laboratoire avancés peuvent optimiser vos flux de synthèse et garantir une pureté de phase inégalée.

Guide Visuel

Références

- S. De Stefano, Antonio Di Bartolomeo. Neuromorphic Photoresponse in Ultrathin SnS<sub>2</sub>-Based Field Effect Transistor. DOI: 10.1021/acsami.5c11651

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quel rôle jouent les fours tubulaires dans les processus de traitement thermique ?Chauffage de précision pour la transformation des matériaux

- Quelle est l'importance de l'utilisation d'un four tubulaire à haute température pour le recuit thermique ? Optimiser les électrodes hDMHA

- Comment les fours tubulaires multizones sont-ils utilisés dans la recherche sur la céramique, la métallurgie et le verre ? Débloquez un contrôle thermique précis pour les matériaux avancés

- Quels sont les avantages d'un four tubulaire horizontal ?Chauffage de précision pour les laboratoires et l'industrie

- Pourquoi un four tubulaire de haute précision est-il requis lors de la synthèse du catalyseur Fe-Mn ? Contrôler la morphologie et la qualité des CNF

- Comment l'emplacement des matériaux dans un four tubulaire atmosphérique affecte-t-il le rendement et la pureté du LiFePO4 ?

- Quelles caractéristiques techniques font d'un four tubulaire horizontal de laboratoire un dispositif de réaction idéal pour les études sur les boues pétrolières ?

- Pourquoi la technologie de contrôle de la température est-elle importante dans les fours tubulaires ? Assurez la précision et l'efficacité de votre laboratoire