La combinaison d'un four électrique industriel à contrôle de précision et d'un creuset en graphite et argile offre une régulation thermique et un contrôle de la contamination supérieurs. Pour les alliages Al-Si-Cu-Mg, cette configuration excelle techniquement en établissant un environnement de chauffage uniforme qui assure la fusion complète de tous les composants de l'alliage tout en minimisant considérablement l'absorption d'hydrogène et les impuretés chimiques.

Point essentiel à retenir L'obtention de coulées d'alliages d'aluminium de haute qualité nécessite d'isoler le bain de fusion de deux ennemis principaux : la chaleur incohérente et la réactivité chimique. En associant l'énergie propre du chauffage électrique à l'inertie chimique du graphite et de l'argile, vous créez un environnement stable qui préserve la pureté et les propriétés mécaniques de l'alliage.

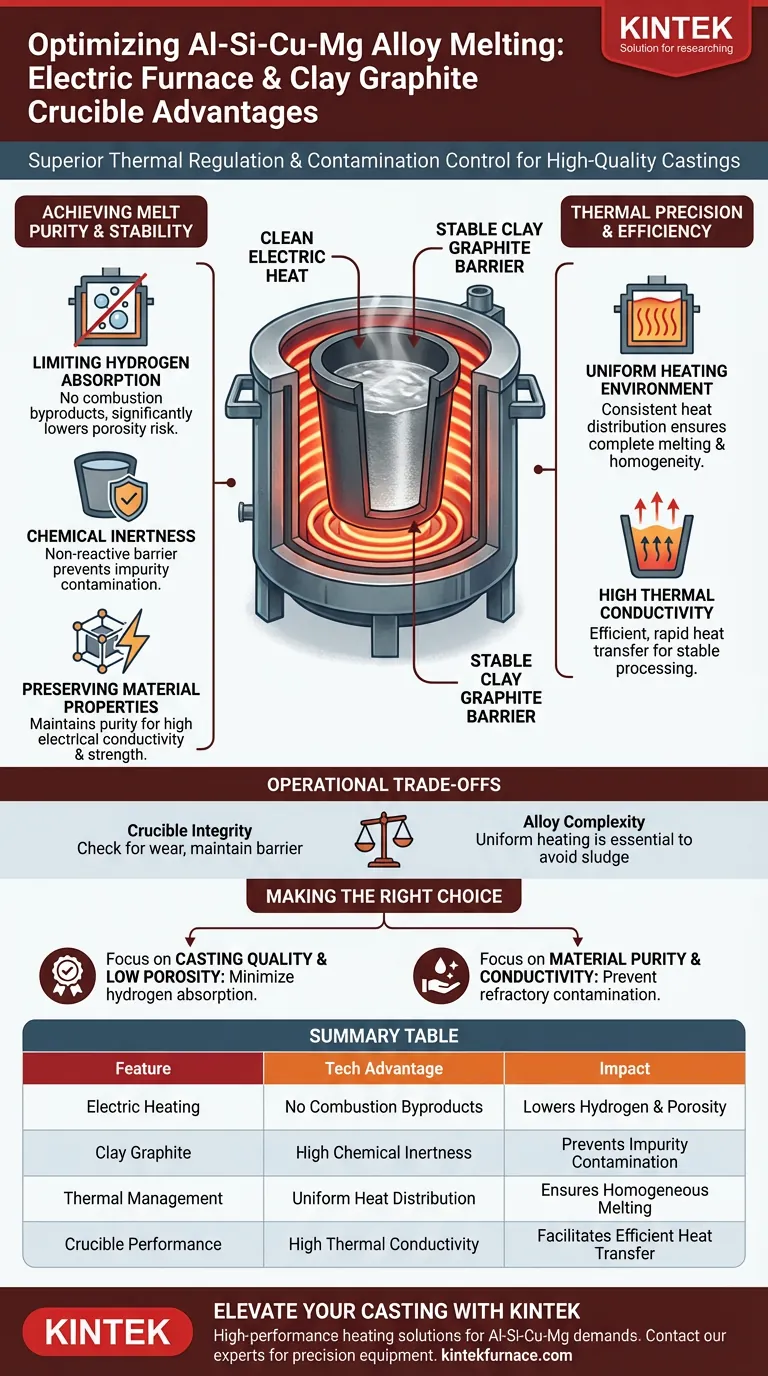

Obtenir la pureté et la stabilité du bain de fusion

Limiter l'absorption d'hydrogène

L'un des avantages techniques les plus critiques de l'utilisation d'un four électrique est la réduction de l'absorption de gaz.

Contrairement aux fours à combustible, les fours électriques ne produisent pas de sous-produits de combustion. Cela réduit considérablement le risque d'absorption d'hydrogène dans le bain de fusion, qui est une cause fréquente de porosité et de défauts dans les alliages d'aluminium solidifiés.

Inertie chimique

Le creuset en graphite et argile agit comme une barrière non réactive entre la source de chaleur et le métal.

En raison de sa grande stabilité chimique, le creuset contient efficacement l'aluminium en fusion sans réagir avec lui. Cela empêche l'introduction d'impuretés étrangères qui résultent souvent de la dégradation du creuset dans des matériaux réfractaires moins stables.

Préserver les propriétés du matériau

En empêchant les réactions chimiques et la contamination par des impuretés, cette configuration protège les propriétés intrinsèques de l'alliage Al-Si-Cu-Mg.

Le maintien d'un bain de fusion pur est essentiel pour garantir que le matériau final réponde à ses spécifications de performance, telles que la conductivité électrique et la résistance mécanique.

Précision et efficacité thermiques

Environnement de chauffage uniforme

Les alliages Al-Si-Cu-Mg contiennent plusieurs éléments avec des points de fusion variables, nécessitant une gestion thermique précise.

Le four électrique fournit une distribution de chaleur constante et contrôlée. Cela garantit la fusion complète de tous les composants de l'alliage, empêchant la ségrégation et assurant une structure liquide homogène.

Haute conductivité thermique

Les creusets en graphite et argile sont choisis non seulement pour la protection, mais aussi pour la performance.

Ils possèdent une haute conductivité thermique, ce qui permet un transfert de chaleur efficace des bobines du four vers le bain de fusion. Cela facilite un chauffage rapide et uniforme tout en maintenant la stabilité thermique élevée requise aux températures de fusion (typiquement autour de 750°C).

Comprendre les compromis opérationnels

La nécessité de la précision

Bien que cette configuration offre une qualité maximale, elle dépend fortement de l'intégrité de l'équipement.

Les avantages de l'inertie chimique ne sont maintenus que tant que la surface du creuset reste intacte. Les opérateurs doivent surveiller le creuset pour détecter l'usure, car toute dégradation peut compromettre la barrière et entraîner la contamination même que le système est conçu pour éviter.

Complexité de la gestion des alliages

Le chauffage uniforme fourni par cette configuration est une exigence, pas seulement un luxe, pour les alliages complexes comme Al-Si-Cu-Mg.

L'absence d'uniformité conduit à une fusion incomplète ou à la formation de "boues". Par conséquent, l'avantage technique ici est aussi une contrainte opérationnelle stricte : cette combinaison d'équipement spécifique est souvent nécessaire pour éviter les difficultés de traitement inhérentes aux alliages complexes multi-composants.

Faire le bon choix pour votre objectif

Lors de la sélection d'équipements de fusion pour les alliages d'aluminium, alignez votre choix sur vos exigences de qualité.

- Si votre objectif principal est la qualité de coulée et une faible porosité : Privilégiez cette configuration de four électrique et de creuset en graphite pour minimiser l'absorption d'hydrogène et les défauts liés aux gaz.

- Si votre objectif principal est la pureté et la conductivité du matériau : Comptez sur l'inertie chimique du creuset en graphite et argile pour prévenir la contamination réfractaire qui dégrade les performances électriques.

En fin de compte, cette combinaison d'équipement spécifique transforme le processus de fusion d'un risque à variables multiples en une base contrôlée et de haute pureté pour une production d'alliages supérieure.

Tableau récapitulatif :

| Caractéristique | Avantage technique | Impact sur l'alliage Al-Si-Cu-Mg |

|---|---|---|

| Chauffage électrique | Aucun sous-produit de combustion | Réduit considérablement l'absorption d'hydrogène et la porosité |

| Matériau graphite et argile | Haute inertie chimique | Prévient la contamination par impuretés et préserve la conductivité |

| Gestion thermique | Distribution de chaleur uniforme | Assure la fusion homogène des composants multi-éléments |

| Performance du creuset | Haute conductivité thermique | Facilite un transfert de chaleur rapide, efficace et stable |

Élevez la précision de votre coulée d'alliages avec KINTEK

Ne laissez pas la porosité due aux gaz ou les impuretés chimiques compromettre les performances de votre matériau. KINTEK fournit des solutions de chauffage haute performance conçues pour les exigences rigoureuses de la production d'alliages Al-Si-Cu-Mg.

Soutenue par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotary, Vacuum, CVD, et d'autres fours haute température de laboratoire, tous personnalisables pour vos besoins uniques de recherche ou de production. Notre équipement de précision assure la stabilité thermique et la pureté du bain de fusion requises pour des propriétés mécaniques et électriques supérieures.

Prêt à optimiser votre processus de fusion ? Contactez nos experts techniques dès aujourd'hui pour trouver la configuration de four et de creuset parfaite pour votre application de laboratoire ou industrielle.

Guide Visuel

Références

- Influence of Geometrical Design on Defect Formation of Commercial Al-Si-Cu-Mg Alloy Fabricated by High-Pressure Diecasting: Structural Observation and Simulation Validation. DOI: 10.3390/met15010042

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelles sont les caractéristiques des fours à atmosphère contrôlée ? Obtenez un traitement thermique précis pour des matériaux supérieurs

- Pourquoi le choix de l'atmosphère du four dépend-il du processus et du matériau spécifiques ? Garantir des résultats optimaux de traitement thermique

- Quel est le but de l'utilisation d'un four de recuit sous atmosphère réductrice pour le Nd:SrLaGaO4 ? Éliminer les défauts et augmenter le rendement

- Quel rôle le système de contrôle du vide ou de l'atmosphère joue-t-il dans le traitement des alliages TNZT ? Clé de la pureté biocompatible

- Quelles industries utilisent couramment l'argon pour le traitement thermique ? Essentiel pour l'aérospatiale et les alliages à haute performance

- Pourquoi une atmosphère réductrice est-elle importante ? Prévenir l'oxydation pour un traitement supérieur des matériaux

- Comment un four à atmosphère contrôlée contribue-t-il à l'efficacité énergétique ? Réduisez vos coûts grâce à une gestion thermique avancée

- Quels avantages les fours à cornue offrent-ils dans les applications industrielles ? Contrôle supérieur pour des résultats de haute qualité