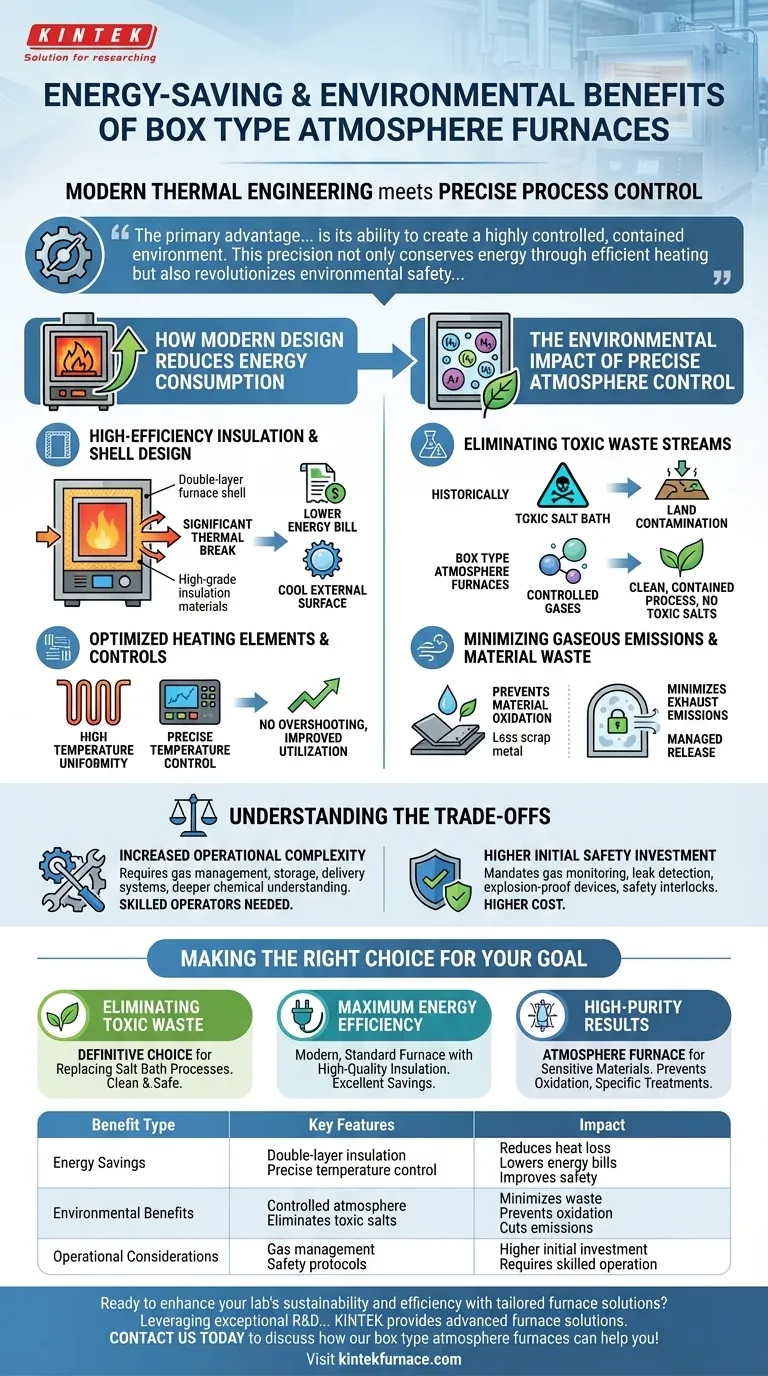

À la base, les fours à atmosphère de type boîte offrent des avantages significatifs en matière d'énergie et d'environnement en combinant l'ingénierie thermique moderne avec un contrôle précis des processus. Leurs conceptions intègrent une isolation avancée et des éléments chauffants efficaces pour réduire considérablement la consommation d'énergie, tandis que la capacité à gérer l'atmosphère interne élimine le besoin d'anciens processus chimiques toxiques et minimise le gaspillage de matériaux.

L'avantage principal d'un four à atmosphère de type boîte est sa capacité à créer un environnement hautement contrôlé et confiné. Cette précision non seulement conserve l'énergie grâce à un chauffage efficace, mais révolutionne également la sécurité environnementale en remplaçant les flux de déchets dangereux par des processus propres et gérables.

Comment la conception moderne réduit la consommation d'énergie

L'efficacité énergétique d'un four à atmosphère moderne de type boîte découle d'une approche systématique visant à minimiser les pertes de chaleur et à optimiser la fourniture d'énergie. C'est le résultat direct de matériaux supérieurs et de systèmes de contrôle intelligents.

Isolation et conception de l'enveloppe à haute efficacité

Une caractéristique clé est la double enveloppe du four. Cette conception, combinée à des matériaux isolants de haute qualité, crée une rupture thermique significative entre la chambre interne et l'environnement externe.

Cette construction réduit drastiquement les pertes de chaleur vers l'environnement. Non seulement cela diminue les factures d'énergie, mais cela se traduit également par une surface externe plus froide, améliorant la sécurité de l'opérateur et réduisant la charge de climatisation sur l'installation.

Éléments chauffants et commandes optimisés

Ces fours utilisent des éléments chauffants à résistance avancés et des systèmes de contrôle sophistiqués. La disposition de ces éléments est optimisée pour assurer une uniformité de température élevée dans toute la chambre.

Plus important encore, le contrôle précis de la température empêche le dépassement de la température cible, une source courante de gaspillage d'énergie. Ce niveau de contrôle garantit que l'énergie est utilisée uniquement quand et où elle est nécessaire, améliorant directement l'utilisation de l'énergie et la répétabilité du processus.

L'impact environnemental du contrôle précis de l'atmosphère

Les avantages environnementaux les plus profonds sont dérivés de la capacité du four à maintenir une atmosphère spécifique et contrôlée de gaz comme l'azote, l'hydrogène ou l'argon. Cette capacité modifie fondamentalement la nature du processus de traitement thermique.

Élimination des flux de déchets toxiques

Historiquement, des processus comme la cémentation ou la prévention de l'oxydation reposaient sur des bains de sel toxiques, contenant souvent des cyanures. Cela créait des risques environnementaux significatifs, notamment la contamination des sols et une extrême difficulté à éliminer les sels usagés et les équipements contaminés.

Les fours à atmosphère de type boîte éliminent complètement ces problèmes. En utilisant des gaz contrôlés pour obtenir la chimie de surface souhaitée ou prévenir l'oxydation, ils remplacent un processus chimique dangereux et multi-étapes par un processus physique propre, confiné et hautement gérable. Il n'y a pas de sels toxiques, de gabarits contaminés ou de déchets de cémentation en paquet à éliminer.

Minimisation des émissions gazeuses et du gaspillage de matériaux

L'atmosphère protectrice prévient l'oxydation des matériaux pendant le traitement à haute température. Cela réduit directement la quantité de pièces mises au rebut ou retravaillées qui ne répondent pas aux spécifications de qualité en raison de défauts de surface.

De plus, le contrôle précis de l'atmosphère minimise les émissions de gaz d'échappement. En gérant le processus dans une chambre scellée, le rejet de composés volatils ou de sous-produits de réaction est contenu et peut être géré efficacement, contrairement aux méthodes à l'air libre ou moins contrôlées.

Comprendre les compromis

Bien que très bénéfique, l'adoption de la technologie des fours à atmosphère implique de reconnaître un changement dans les exigences opérationnelles. Ce n'est pas un simple remplacement direct d'un four à air basique.

Complexité opérationnelle accrue

Contrairement à un four à boîte standard fonctionnant à l'air naturel, un four à atmosphère nécessite la gestion de gaz spécifiques. Cela inclut le stockage des gaz, les systèmes de distribution et une compréhension plus approfondie de la chimie du processus.

Les opérateurs doivent être formés pour manipuler des gaz potentiellement inflammables ou explosifs comme l'hydrogène. Cela nécessite un niveau de compétence plus élevé et le respect de protocoles opérationnels stricts.

Investissement initial en sécurité plus élevé

L'utilisation de gaz spécialisés exige un seuil de sécurité plus élevé. Les systèmes doivent être équipés de surveillance des gaz, de détection des fuites et de dispositifs antidéflagrants.

Les interverrouillages de sécurité qui gèrent les pannes de courant, les surchauffes et les ruptures de thermocouple sont standard, mais le système de gestion des gaz ajoute une couche supplémentaire d'ingénierie de sécurité requise. L'investissement initial est donc plus élevé que celui d'un simple four.

Faire le bon choix pour votre objectif

La sélection du bon four nécessite d'aligner les capacités de la technologie avec votre principal moteur opérationnel.

- Si votre objectif principal est d'éliminer les déchets toxiques : Un four à atmosphère de type boîte est le choix définitif pour remplacer les processus de bain de sel, offrant un environnement opérationnel bien plus propre et plus sûr.

- Si votre objectif principal est une efficacité énergétique maximale pour les pièces non réactives : Un four à boîte moderne, standard (sans atmosphère), avec une isolation de haute qualité, fournira d'excellentes économies d'énergie sans la complexité de la gestion des gaz.

- Si votre objectif principal est d'obtenir des résultats de haute pureté pour les matériaux sensibles : Le contrôle précis offert par un four à atmosphère est non négociable pour prévenir l'oxydation et réaliser des traitements de surface spécifiques dans l'électronique, l'aérospatiale ou la recherche sur les matériaux.

En fin de compte, investir dans un four à atmosphère de type boîte est une décision stratégique pour améliorer le contrôle des processus, la qualité des produits et opérer de manière plus respectueuse de l'environnement.

Tableau récapitulatif :

| Type d'avantage | Caractéristiques clés | Impact |

|---|---|---|

| Économies d'énergie | Isolation double couche, contrôle précis de la température | Réduit les pertes de chaleur, diminue les factures d'énergie, améliore la sécurité |

| Avantages environnementaux | Atmosphère contrôlée (par exemple, azote, hydrogène), élimine les sels toxiques | Minimise les déchets, prévient l'oxydation, réduit les émissions |

| Considérations opérationnelles | Gestion des gaz, protocoles de sécurité | Investissement initial plus élevé, nécessite une opération qualifiée |

Prêt à améliorer la durabilité et l'efficacité de votre laboratoire avec des solutions de fours sur mesure ? S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère, et des systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours à atmosphère de type boîte peuvent vous aider à réaliser des économies d'énergie et des avantages environnementaux supérieurs !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- Comment une atmosphère inerte empêche-t-elle l'oxydation ? Protéger les matériaux des dommages causés par l'oxygène