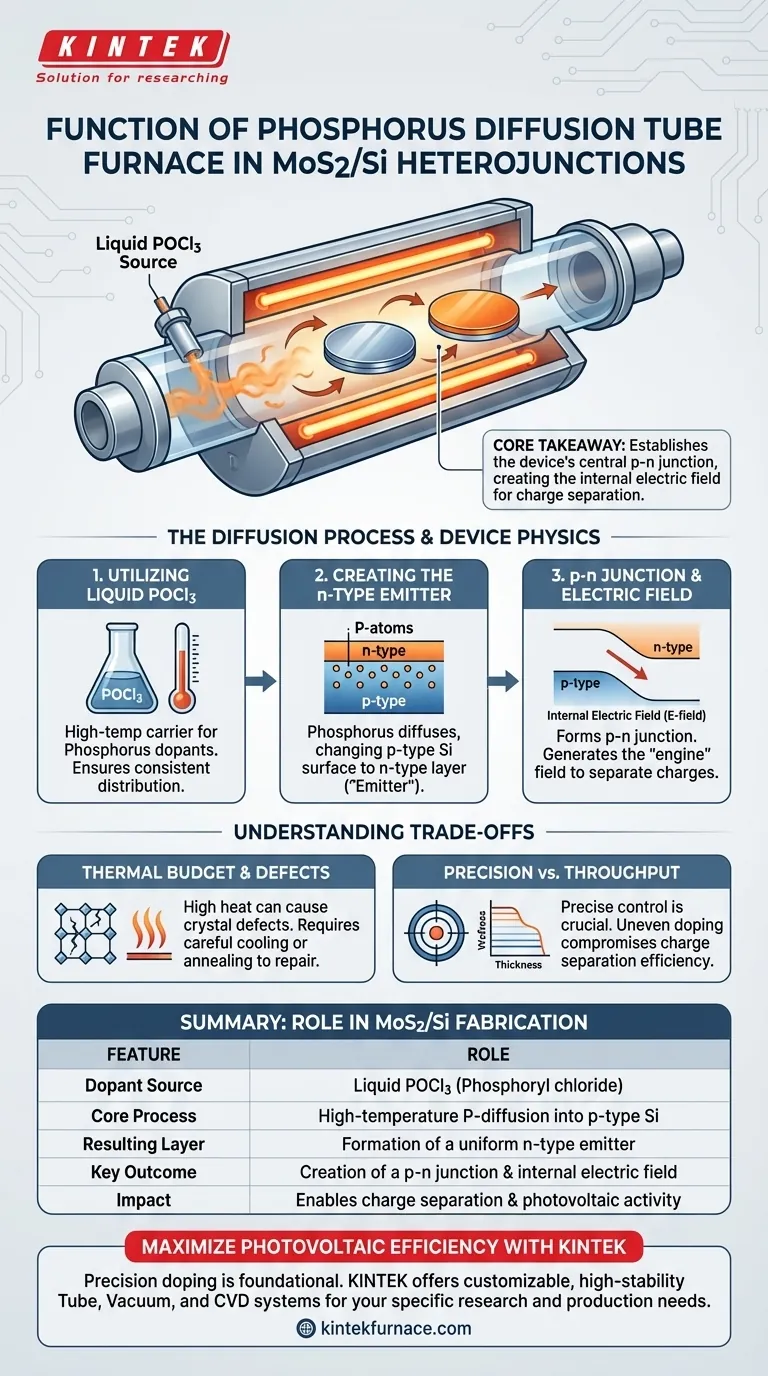

Le rôle spécifique d'un four à diffusion de phosphore dans la fabrication d'hétérojonctions MoS2/Si est de modifier chimiquement le substrat de silicium de type p pour créer un composant électrique actif. En utilisant une source liquide de POCl3 à haute température, le four introduit des atomes de phosphore dans le silicium pour former une couche émettrice de type n.

Idée clé : Ce four est responsable de l'établissement de la jonction p-n centrale du dispositif. Sans cette étape de dopage spécifique, le substrat de silicium manquerait du champ électrique interne nécessaire pour séparer les charges, rendant la cellule solaire incapable de générer de l'énergie.

Mécanisme du processus de diffusion

Utilisation de sources liquides de POCl3

Le four fonctionne en introduisant une source liquide, spécifiquement du POCl3 (oxychlorure de phosphore), dans la chambre de processus.

Dans des conditions de haute température, ce liquide agit comme porteur des dopants phosphore. La stabilité du four tubulaire garantit que la distribution des dopants reste constante sur le substrat.

Création de l'émetteur de type n

L'objectif principal est de transformer la surface du substrat de silicium de type p.

Au fur et à mesure que le phosphore diffuse dans le réseau de silicium, il modifie le type de conductivité électrique du matériau. Cela crée une couche distincte de type n au-dessus de la base de type p, un processus connu sous le nom de « formation d'émetteur ».

Rôle dans la physique des dispositifs

Établissement de la jonction p-n

L'interaction entre la nouvelle couche de type n formée et le substrat de type p d'origine crée une jonction p-n.

Dans le contexte des hétérojonctions MoS2/Si, cette jonction à base de silicium est souvent le principal moteur de l'activité photovoltaïque. Elle sert de structure fondamentale sur laquelle la couche MoS2 fonctionne ou interagit.

Génération du champ électrique interne

La création physique de la jonction p-n entraîne naturellement un champ électrique interne.

Ce champ est le « moteur » de la cellule solaire. Lorsque la lumière frappe le dispositif et crée des paires électron-trou, ce champ force les charges à se séparer, les empêchant de se recombiner et permettant leur collecte sous forme de courant électrique.

Comprendre les compromis

Budget thermique et défauts cristallins

Bien que la diffusion soit nécessaire pour le dopage, les hautes températures requises peuvent introduire des contraintes dans le wafer de silicium.

Comme indiqué dans des applications plus larges de semi-conducteurs, les processus à haute température doivent être gérés avec soin. Une chaleur excessive ou un refroidissement incontrôlé peut entraîner des défauts cristallins, qui peuvent nécessiter des étapes de recuit ultérieures pour être réparés.

Précision vs. débit

Les fours tubulaires offrent une excellente stabilité pour le traitement par lots, mais ils nécessitent un contrôle précis du débit de gaz et des profils de température.

Les variations dans le processus de diffusion peuvent entraîner des profils de dopage inégaux. Si la couche de type n est trop épaisse ou trop fine, l'efficacité de la séparation des charges diminue, compromettant les performances globales du dispositif MoS2/Si.

Faire le bon choix pour votre projet

L'efficacité de votre hétérojonction MoS2/Si dépend fortement de la qualité de la préparation du substrat de silicium.

- Si votre objectif principal est l'efficacité électrique : Privilégiez un contrôle précis de la température pendant la diffusion de POCl3 pour assurer une profondeur uniforme de l'émetteur de type n, ce qui maximise la collecte de charge.

- Si votre objectif principal est la longévité du dispositif : Assurez-vous que le processus du four comprend ou est suivi d'un protocole de recuit pour réparer tout dommage au réseau cristallin causé pendant la diffusion à haute température.

L'étape de diffusion du phosphore n'est pas simplement un traitement de surface ; c'est le processus fondamental qui active le substrat de silicium pour la conversion d'énergie.

Tableau récapitulatif :

| Caractéristique | Rôle dans la fabrication de MoS2/Si |

|---|---|

| Source de dopant | POCl3 liquide (oxychlorure de phosphore) |

| Processus principal | Diffusion de phosphore à haute température dans du silicium de type p |

| Couche résultante | Formation d'un émetteur uniforme de type n |

| Résultat clé | Création d'une jonction p-n et d'un champ électrique interne |

| Impact | Permet la séparation des charges et l'activité photovoltaïque |

Maximisez votre efficacité photovoltaïque avec KINTEK

Le dopage de précision est le fondement des hétérojonctions MoS2/Si haute performance. Chez KINTEK, nous comprenons que la diffusion uniforme du phosphore nécessite une stabilité de température et un contrôle du débit de gaz sans compromis.

Forts d'une R&D et d'une fabrication expertes, nous proposons des systèmes de four tubulaire, sous vide et CVD leaders de l'industrie, ainsi que des fours rotatifs et à moufle spécialisés, tous entièrement personnalisables selon vos exigences spécifiques de recherche ou de production. Que vous optimisiez l'efficacité électrique ou que vous assuriez la longévité des dispositifs par recuit, nos solutions de laboratoire haute température vous offrent la fiabilité dont vous avez besoin.

Prêt à améliorer votre fabrication de semi-conducteurs ? Contactez nos experts dès aujourd'hui pour trouver le four idéal pour vos besoins matériels uniques.

Guide Visuel

Références

- Sel Gi Ryu, Keunjoo Kim. Photoenhanced Galvanic Effect on Carrier Collection of the MOS<sub>2</sub> Contact Layer in Silicon Solar Cells. DOI: 10.1002/pssa.202500039

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Pourquoi un four à résistance tubulaire avec de l'argon est-il nécessaire pour la mousse de TiO2 et de nickel ? Protéger le substrat et la conductivité

- Pourquoi un four tubulaire de haute précision est-il requis pour les catalyseurs PtCln/Fe-N-C ? Assurer une précision sub-nanométrique

- Comment les fours tubulaires peuvent-ils être adaptés à une production à grande échelle ? Augmentez le débit avec des systèmes modulaires

- Pourquoi un four tubulaire est-il utilisé pour l'oxydation thermique des membranes de silicium ? Protégez vos nanostructures

- Pourquoi un four de diffusion à tube horizontal est-il utilisé pour le dopage du polysilicium ? Maîtriser la diffusion de POCl3 et la résistance surfacique

- Quelles sont les caractéristiques des fours tubulaires multizones ? Débloquez un chauffage de précision pour votre laboratoire

- Quel est le but de l'inertage à l'argon d'un four tubulaire pour la réduction du tellure ? Assurer la sécurité et la pureté

- Pourquoi les fours à tube tombant sont-ils des outils essentiels dans les processus à haute température ? Découvrez la précision dans la combustion et la recherche sur les matériaux