Essentiellement, les fours à tube tombant sont indispensables car ils combinent de manière unique des températures extrêmement élevées avec un contrôle précis de l'atmosphère de traitement et de la durée de chauffage. Cette conception permet aux chercheurs et aux ingénieurs de simuler et d'étudier avec précision des processus industriels rapides à haute température — tels que la combustion ou la gazéification — à petite échelle et de manière gérable.

La véritable valeur d'un four à tube tombant ne réside pas seulement dans sa capacité à chauffer, mais dans son pouvoir d'isoler et de contrôler chaque variable critique. Il transforme des phénomènes industriels complexes et à grande échelle en une expérience de laboratoire répétable et observable.

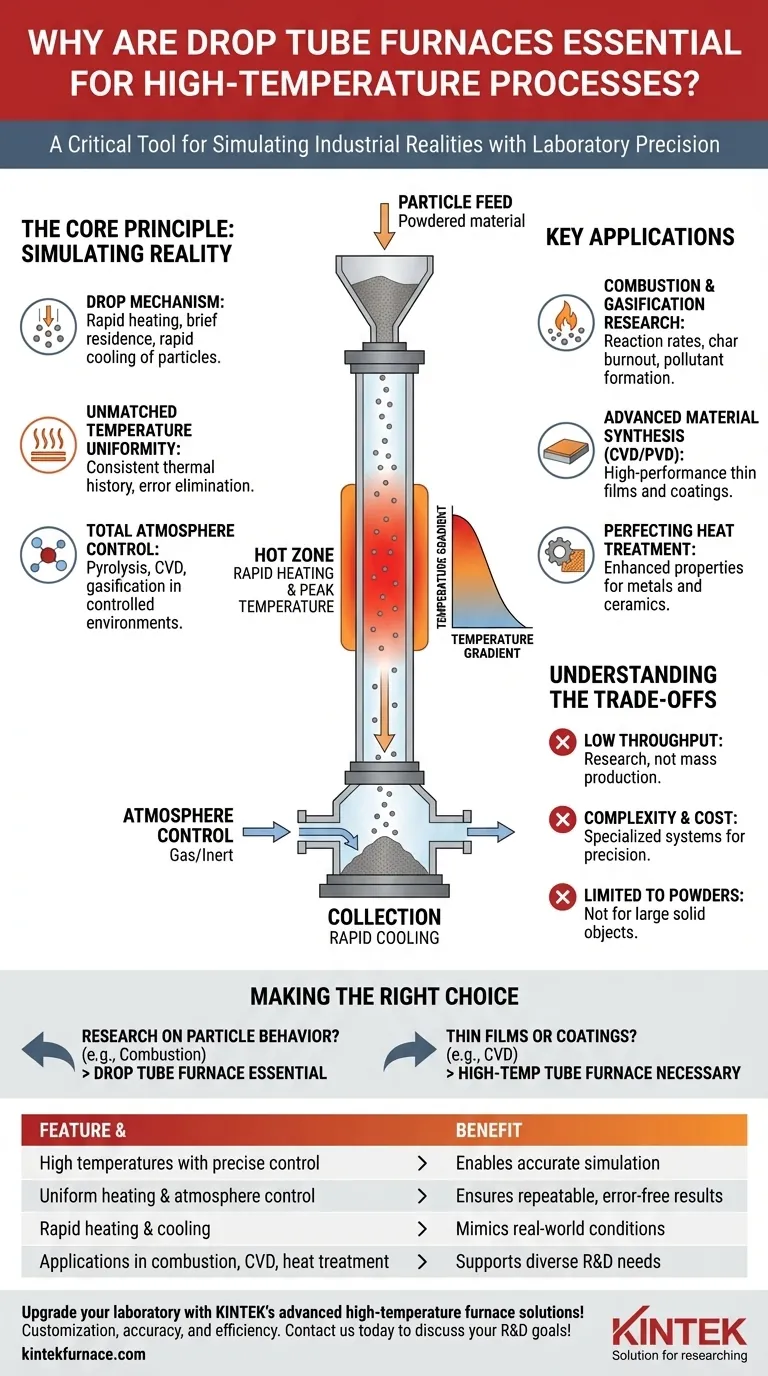

Le principe fondamental : simuler la réalité avec précision

La conception d'un four à tube tombant est d'une simplicité trompeuse, mais c'est cette simplicité qui lui confère sa puissance. Il s'agit fondamentalement d'un tube vertical chauffé selon un profil de température spécifique.

Le mécanisme de "chute"

La clé de sa fonction est la "chute". De petites particules d'un matériau — comme le charbon, la biomasse ou un produit chimique en poudre — sont introduites par le haut du tube chauffé.

Pendant leur chute, les particules subissent un chauffage extrêmement rapide, un bref temps de résidence à une température maximale, puis un refroidissement rapide lorsqu'elles sortent de la zone chaude et sont collectées. Cela imite parfaitement les conditions auxquelles les particules sont confrontées dans les grands combusteurs, gazéificateurs ou réacteurs industriels.

Uniformité de température inégalée

La chambre tubulaire longue et chauffée, connue sous le nom de "zone chaude", est conçue pour fournir une température exceptionnellement uniforme et stable.

Cette uniformité est critique. Elle garantit que chaque particule traversant le four subit exactement le même historique thermique, éliminant ainsi la variation de température comme source d'erreur et conduisant à des résultats très cohérents et reproductibles.

Contrôle total de l'atmosphère

Étant donné que le processus se déroule dans un tube scellé, les opérateurs ont un contrôle total sur l'environnement gazeux.

Cela permet des processus impossibles à réaliser à l'air libre. Les chercheurs peuvent effectuer la pyrolyse dans une atmosphère inerte (sans oxygène), étudier la gazéification avec des niveaux contrôlés de vapeur et d'oxygène, ou réaliser un dépôt chimique en phase vapeur (CVD) dans un environnement sous vide poussé pour créer des revêtements avancés.

Applications clés rendues possibles par les capacités du four

La combinaison unique de chauffage rapide et de contrôle environnemental rend les fours à tube tombant indispensables pour plusieurs applications avancées.

Faire progresser la recherche sur la combustion et la gazéification

Les fours à tube tombant sont la référence pour l'étude du comportement des combustibles solides. En analysant les particules avant et après leur chute, les chercheurs peuvent déterminer les taux de réaction, l'efficacité de la combustion du charbon et la formation de polluants dans des conditions précisément contrôlées.

Permettre la synthèse de matériaux avancés

Des processus comme le CVD et le PVD (dépôt physique en phase vapeur) sont utilisés pour créer des films minces et des revêtements haute performance. Ces processus nécessitent un environnement à haute température et sans oxygène pour déposer des couches fonctionnelles sur un substrat, une tâche pour laquelle un four tubulaire à haute température est parfaitement adapté.

Perfectionner le traitement thermique

Le contrôle précis de la température et de l'atmosphère offert par les fours tubulaires est vital pour améliorer les propriétés de matériaux comme les métaux et les céramiques. Ces traitements peuvent améliorer la dureté, la durabilité et d'autres caractéristiques critiques avec un degré élevé de fiabilité.

Comprendre les compromis

Bien que puissant, le four à tube tombant est un outil spécialisé avec des limitations spécifiques. Les comprendre est essentiel pour son application correcte.

Le débit est pour la recherche, pas pour la production

La conception est intrinsèquement à faible débit. Il est destiné à étudier de petits lots de matériaux avec une grande précision, et non à la fabrication industrielle à grande échelle. Sa valeur réside dans la génération de données et l'optimisation des processus, et non dans la production de masse.

Complexité et coût plus élevés

Les systèmes requis pour le profilage précis de la température, la manipulation des gaz et l'alimentation des particules rendent ces fours plus complexes et plus coûteux que les fours à moufle ou à chambre plus simples. Ce sont des instruments scientifiques sophistiqués.

Limité aux poudres et petites particules

Le mécanisme de "chute" n'est efficace que pour les matériaux qui peuvent être traités sous forme de poudre ou de flux de fines particules. Il ne convient pas au traitement thermique d'objets ou de composants solides de grande taille.

Faire le bon choix pour votre processus

Décider si un four à tube tombant est le bon outil dépend entièrement de votre objectif principal.

- Si votre objectif principal est la recherche sur le comportement des particules (par exemple, combustion, pyrolyse) : Le four à tube tombant est l'outil essentiel pour simuler les conditions des réacteurs industriels avec une précision de laboratoire.

- Si votre objectif principal est le développement de films minces ou de revêtements (par exemple, CVD) : Un four tubulaire à haute température (souvent en configuration horizontale) est nécessaire pour son contrôle atmosphérique absolu.

- Si votre objectif principal est le traitement thermique en vrac de composants : Un four à chambre ou à moufle plus simple et de plus grande capacité sera une solution plus pratique et plus économique.

En fin de compte, le four à tube tombant sert de pont essentiel, reliant la compréhension théorique à la performance industrielle réelle.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Températures élevées avec contrôle précis | Permet une simulation précise des processus industriels |

| Chauffage uniforme et contrôle de l'atmosphère | Assure des résultats reproductibles et sans erreur |

| Chauffage et refroidissement rapides | Imite les conditions réelles pour les études de particules |

| Applications en combustion, CVD et traitement thermique | Soutient divers besoins de recherche et développement |

Améliorez votre laboratoire avec les solutions de fours à haute température avancées de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours à tube tombant et d'autres systèmes tels que les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Notre capacité de personnalisation approfondie garantit un alignement précis avec vos exigences expérimentales uniques, améliorant la précision et l'efficacité dans la combustion, la synthèse des matériaux, et plus encore. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de recherche et développement à haute température !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %