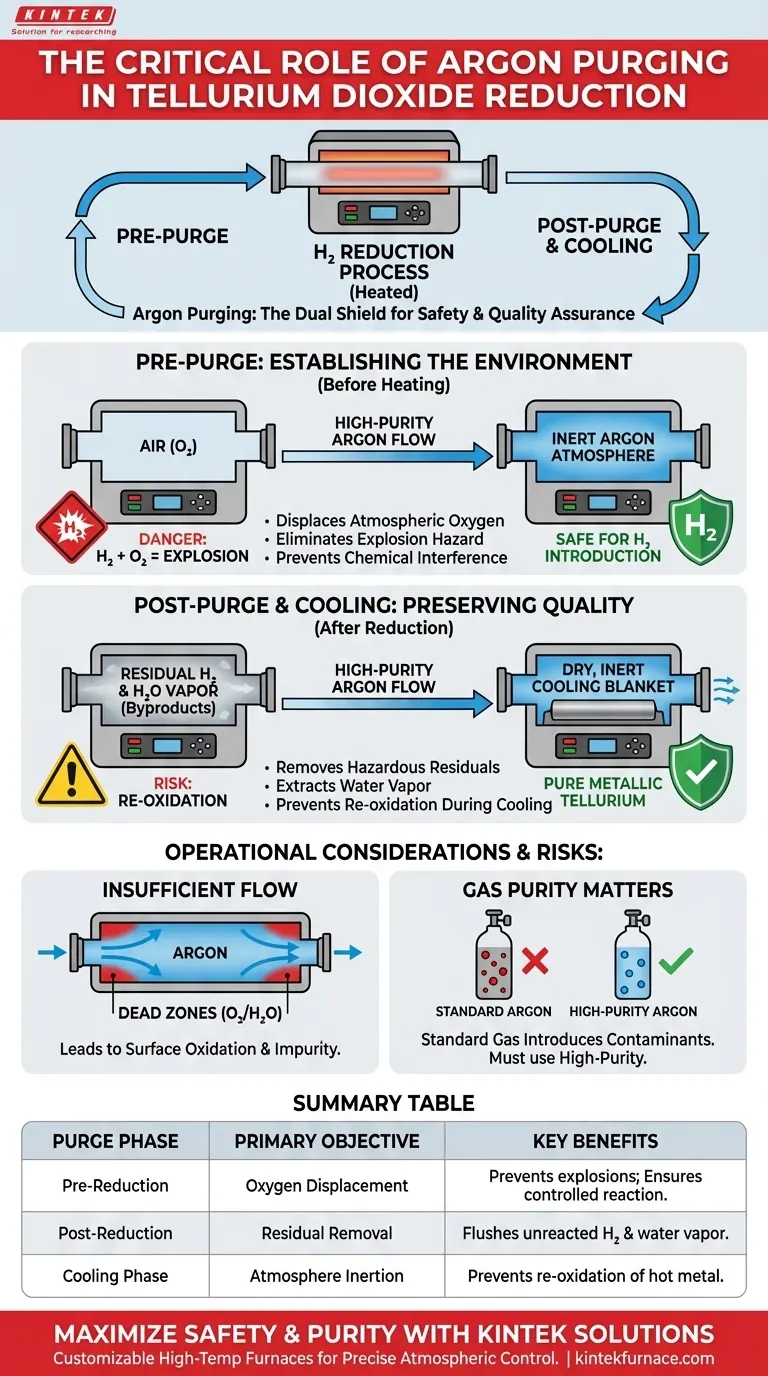

L'inertage d'un four tubulaire avec de l'argon de haute pureté remplit deux fonctions critiques et distinctes, selon le moment où il intervient dans le cycle de production. Avant le début du processus, il déplace l'air atmosphérique pour éliminer le risque d'explosions hydrogène-oxygène et prévenir l'interférence avec la réduction. Après le processus, il expulse l'hydrogène résiduel et les sous-produits de réaction pour empêcher le tellure de se ré-oxyder pendant la phase de refroidissement.

Le processus d'inertage agit comme le principal bouclier de sécurité et l'étape d'assurance qualité dans la réduction par l'hydrogène. Il garantit que l'environnement est chimiquement inerte avant le début du chauffage et reste stable pendant le refroidissement du produit, préservant ainsi la pureté du tellure métallique.

Établir l'environnement de réaction (Pré-inertage)

Prévenir les défaillances catastrophiques

Le danger le plus immédiat dans la réduction par l'hydrogène est l'interaction entre le gaz hydrogène et l'oxygène atmosphérique. Lorsque ces gaz se mélangent aux températures élevées requises pour la réduction, ils créent un risque d'explosion immédiat.

L'inertage à l'argon avant le chauffage déplace l'air à l'intérieur du tube. Cela élimine la source de combustible qu'est l'oxygène, rendant l'atmosphère interne sûre pour l'introduction de l'hydrogène.

Éliminer les interférences chimiques

Au-delà de la sécurité, la présence d'oxygène atmosphérique compromet l'efficacité chimique de la réduction. L'oxygène agit comme une variable qui peut interférer avec la stœchiométrie précise requise pour réduire le dioxyde de tellure.

En établissant une atmosphère d'argon inerte, vous vous assurez que les réactions chimiques ultérieures sont uniquement pilotées par l'introduction contrôlée d'hydrogène.

Préserver la qualité du produit (Post-inertage)

Éliminer les résidus dangereux

Une fois la réduction terminée, le tube du four contient encore de l'hydrogène non réagi. Ce gaz résiduel présente un risque pour la sécurité si le système est ouvert immédiatement ou si de l'air pénètre pendant que le système est chaud.

Un inertage à l'argon post-processus élimine cet hydrogène restant du système. Cela "réinitialise" efficacement l'atmosphère à un état non inflammable avant l'ouverture du four.

Extraire la vapeur d'eau

La réduction chimique du dioxyde de tellure génère de la vapeur d'eau comme sous-produit. Si cette humidité reste dans le tube pendant la phase de refroidissement, elle peut interagir négativement avec le métal nouvellement formé.

Le flux d'argon évacue cette vapeur d'eau générée de la zone de réaction. Cela garantit que l'environnement de refroidissement est sec et chimiquement neutre.

Empêcher la ré-oxydation

Le tellure métallique est susceptible d'oxydation, particulièrement lorsqu'il est encore chaud. Si le métal réduit est exposé à l'air ou à l'humidité avant d'avoir complètement refroidi, il se ré-oxydera, annulant ainsi le processus de réduction.

L'inertage garantit que le métal refroidit sous une couverture de gaz inerte. Cela préserve l'état métallique et garantit la haute pureté du produit final.

Considérations opérationnelles et risques

La conséquence d'un débit insuffisant

Un écueil courant est un inertage d'une durée insuffisante ou avec des débits inadéquats. Cela peut laisser des "zones mortes" d'oxygène ou d'humidité à l'intérieur du tube, particulièrement près des extrémités.

Même des traces d'oxygène piégées peuvent entraîner une oxydation de surface du tellure, résultant en un produit qui ne respecte pas les spécifications de pureté.

La nécessité d'un gaz de "haute pureté"

L'efficacité de ce processus dépend entièrement de la qualité de l'argon utilisé. L'argon industriel standard contient souvent des impuretés traces, y compris de l'oxygène et de l'humidité.

Utiliser autre chose que de l'argon de haute pureté introduit les contaminants exacts que vous essayez d'éliminer. Cela compromet le joint inerte et peut entraîner des résultats de réduction incohérents.

Maximiser la sécurité et le rendement

Pour obtenir un processus sûr et un produit de haute pureté, vous devez considérer l'inertage comme une étape de réaction critique, pas seulement une tâche de préparation.

- Si votre objectif principal est la sécurité du personnel : Priorisez la durée du pré-inertage pour assurer un déplacement de volume d'oxygène à 100 % avant d'introduire de l'hydrogène.

- Si votre objectif principal est la pureté du produit : prolongez la phase de post-inertage jusqu'à ce que le four atteigne la température ambiante pour garantir absolument qu'aucune ré-oxydation ne se produise.

L'intégrité de votre tellure métallique dépend autant de la discipline du gaz inerte que de la température de réduction elle-même.

Tableau récapitulatif :

| Phase d'inertage | Objectif principal | Avantages clés |

|---|---|---|

| Pré-réduction | Déplacement de l'oxygène | Prévient les explosions d'hydrogène et assure un environnement de réaction contrôlé. |

| Post-réduction | Élimination des résidus | Évacue l'hydrogène non réagi et les sous-produits de vapeur d'eau du tube. |

| Phase de refroidissement | Inertage de l'atmosphère | Empêche le tellure métallique chaud de se ré-oxyder au contact de l'air. |

Maximisez la sécurité et la pureté des matériaux de votre laboratoire avec KINTEK

Un contrôle précis de l'atmosphère fait la différence entre une réduction réussie et une défaillance catastrophique. Chez KINTEK, nous comprenons la nature critique de la discipline des gaz dans les applications à haute température.

Forts d'une R&D experte et d'une fabrication de classe mondiale, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD. Nos fours de laboratoire haute température sont entièrement personnalisables pour répondre à vos exigences uniques d'inertage de gaz, garantissant des résultats de haute pureté pour la réduction du tellure et au-delà.

Prêt à améliorer vos capacités de traitement thermique ? Contactez nos spécialistes techniques dès aujourd'hui pour trouver la solution de four parfaite pour vos besoins spécifiques de recherche ou de production.

Guide Visuel

Références

- Hanwen Chung, Bernd Friedrich. Hydrogen Reduction of Tellurium Oxide in a Rotary Kiln, Initial Approaches for a Sustainable Process. DOI: 10.3390/cryst15050478

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1400℃ Four à moufle pour laboratoire

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Comment les fours tubulaires sont-ils conçus pour des températures dépassant 1200°C ? Débloquez la précision des hautes températures avec des éléments avancés

- Quelles sont les caractéristiques clés du contrôle de la température dans un four tubulaire sous vide ? Obtenez un chauffage de précision pour les matériaux avancés

- Qu'est-ce qu'un four à tube descendant ? Idéal pour étudier la combustion rapide et les processus d'allumage.

- Quels sont les procédés thermiques pour lesquels les fours tubulaires sont utilisés ?Applications essentielles du chauffage de précision

- Quels sont les modèles standard de fours tubulaires et leurs spécifications ? Trouvez celui qui convient parfaitement à votre laboratoire

- Quelles sont les principales industries où les fours tubulaires sont utilisés ? Essentiel pour la R&D dans les semi-conducteurs, les batteries et les matériaux

- Comment un four tubulaire génère-t-il des températures élevées pour le traitement thermique ? Découvrez les solutions de chauffage de précision

- Quelles sont les fonctions principales d'un four tubulaire à commande programmée ? Maîtrisez la synthèse BN@C avec précision