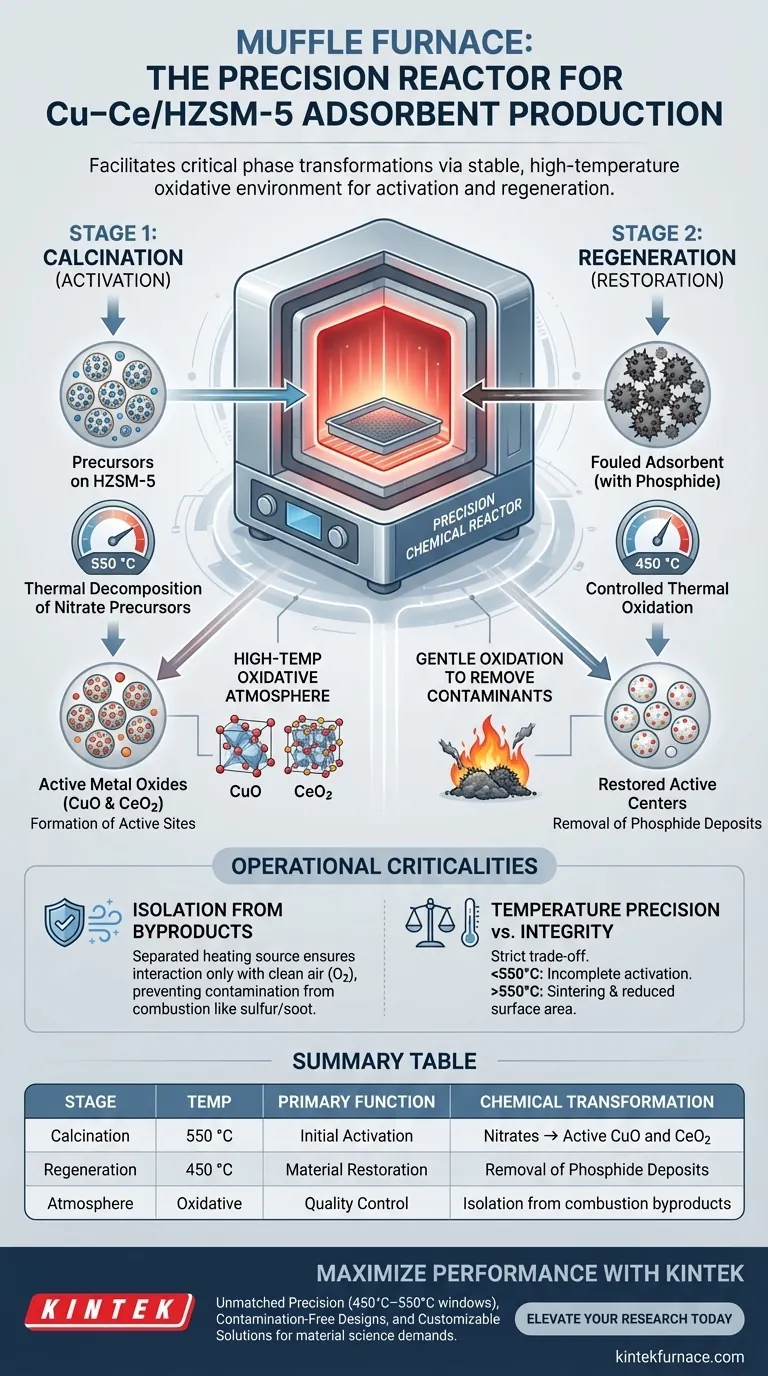

La fonction principale d'une étuve à moufle dans la production d'adsorbants Cu–Ce/HZSM-5 est de faciliter les transformations critiques de phase grâce à un environnement oxydatif stable à haute température. Plus précisément, elle est responsable de la conversion des précurseurs chimiques en oxydes métalliques actifs lors de la calcination initiale et de l'élimination des contaminants de surface pour restaurer la fonctionnalité lors de la phase de régénération.

Point clé à retenir L'étuve à moufle agit comme un réacteur chimique de précision qui utilise la chaleur pour induire des réactions d'oxydation spécifiques. Son rôle est double : elle active l'adsorbant en transformant les précurseurs de nitrate en oxydes de cuivre et de cérium essentiels (CuO et CeO2), et elle prolonge la durée de vie du matériau en éliminant par combustion les dépôts de phosphures qui empoisonnent les sites actifs.

L'étape de calcination : activation

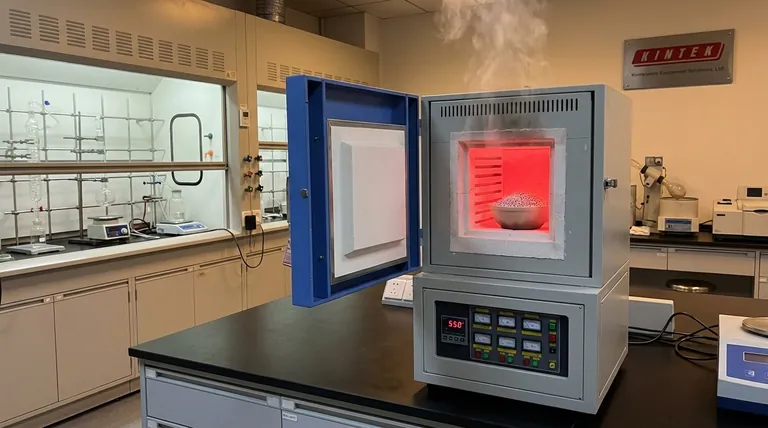

La première application critique de l'étuve à moufle se produit immédiatement après l'imprégnation des précurseurs métalliques sur le support HZSM-5.

Décomposition thermique des précurseurs

Lors de la préparation de l'adsorbant, le cuivre et le cérium sont généralement introduits sous forme de sels de nitrate.

L'étuve à moufle fournit un environnement thermique constant à 550 °C. À cette température spécifique, l'étuve induit la décomposition thermique complète de ces précurseurs de nitrate.

Formation d'oxydes métalliques actifs

Le but de la calcination n'est pas seulement le séchage ; c'est une transformation chimique.

L'atmosphère oxydante à haute température convertit les nitrates décomposés en oxydes métalliques stables, spécifiquement l'oxyde de cuivre (CuO) et l'oxyde de cérium (CeO2). Ces oxydes constituent les « sites » actifs de l'adsorbant capables d'effectuer des séparations chimiques.

L'étape de régénération : restauration

Les adsorbants perdent éventuellement leur efficacité à mesure que leur surface s'encrasse de contaminants. L'étuve à moufle est utilisée ici pour inverser cette désactivation.

Élimination des dépôts de phosphures

Pendant le fonctionnement, l'adsorbant Cu–Ce/HZSM-5 peut accumuler des dépôts de phosphures.

Ces dépôts bloquent les centres actifs, rendant le matériau inefficace. L'étuve à moufle élimine ces contaminants par oxydation thermique.

Oxydation thermique contrôlée

La régénération nécessite un équilibre délicat entre le nettoyage du matériau et la préservation de sa structure.

L'étuve est réglée à une température plus basse de 450 °C pour cette étape. Cette température est suffisante pour oxyder et éliminer les dépôts de phosphures, restaurant les centres d'activité sans soumettre le matériau au stress thermique plus élevé utilisé lors de la calcination initiale.

Comprendre les criticité opérationnelles

Bien que le concept de chauffage soit simple, la *méthode* de chauffage fournie par une étuve à moufle est distincte et essentielle pour la qualité du matériau.

Isolation des sous-produits de combustion

Une caractéristique déterminante d'une étuve à moufle est la séparation de la source de chaleur de la chambre de chauffage.

Cette isolation garantit que le matériau Cu–Ce/HZSM-5 n'interagit qu'avec l'air (oxygène) et la chaleur, plutôt que d'être contaminé par des sous-produits de combustion (comme la suie de soufre ou de carbone) qui pourraient se produire dans un four à flamme directe.

Précision de la température vs intégrité du matériau

Il existe un compromis strict entre une activation complète et des dommages structurels.

Si la température de calcination descend significativement en dessous de 550 °C, les précurseurs de nitrate peuvent ne pas se décomposer complètement, ce qui entraîne une faible activité. Inversement, des températures excessives peuvent provoquer un frittage, où les particules d'oxyde métallique dispersées s'agglomèrent, réduisant la surface spécifique et l'efficacité globale.

Faire le bon choix pour votre objectif

Pour garantir un adsorbant Cu–Ce/HZSM-5 de la plus haute qualité, vous devez adapter le traitement thermique à l'étape spécifique du cycle de vie du matériau.

- Si votre objectif principal est la production initiale : Assurez-vous que l'étuve maintient une température stable de 550 °C pour garantir la conversion complète des nitrates en espèces actives de CuO et CeO2.

- Si votre objectif principal est la longévité du matériau : Réglez l'étuve à 450 °C pour oxyder en douceur les contaminants de phosphures, restaurant les centres d'activité sans dégrader thermiquement la structure de la zéolite.

Le contrôle thermique précis n'est pas simplement une étape de fabrication ; c'est le mécanisme qui définit l'identité chimique et la durée de vie de votre adsorbant.

Tableau récapitulatif :

| Étape | Température | Fonction principale | Transformation chimique |

|---|---|---|---|

| Calcination | 550 °C | Activation initiale | Nitrates → CuO et CeO2 actifs |

| Régénération | 450 °C | Restauration du matériau | Élimination des dépôts de phosphures |

| Atmosphère | Oxydante | Contrôle qualité | Isolation des sous-produits de combustion |

Maximisez les performances de votre adsorbant avec KINTEK

Le contrôle thermique précis fait la différence entre un adsorbant à haute efficacité et une réaction échouée. KINTEK fournit des systèmes d'étuves à moufle, tubulaires et sous vide leaders de l'industrie, conçus pour répondre aux exigences rigoureuses de la science des matériaux.

Pourquoi choisir KINTEK ?

- Précision inégalée : Maintenez les fenêtres exactes de 450 °C à 550 °C requises pour la stabilité du Cu–Ce/HZSM-5.

- Sans contamination : Nos conceptions avancées d'étuves à moufle isolent vos matériaux de tous les sous-produits de combustion.

- Solutions personnalisables : Soutenus par une R&D experte, nous proposons des systèmes haute température entièrement personnalisables, adaptés à vos spécifications de laboratoire uniques.

Prêt à élever la qualité de votre recherche et de votre production ? Contactez nos experts techniques dès aujourd'hui pour trouver votre solution d'étuve parfaite !

Guide Visuel

Références

- Zhiyuan Liu, Guoqiang Huang. Acid-modified Cu–Ce/HZSM-5 adsorbent removes trace phosphorus impurities from recycled hydrogen during polysilicon production. DOI: 10.1039/d5ra01322d

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quel rôle joue un four à moufle dans la calcination et le frittage ? Essentiel pour le traitement des matériaux à haute température

- Quelles sont les caractéristiques opérationnelles clés des fours à moufle modernes ? Améliorez la précision et l'efficacité dans votre laboratoire

- Quelles sont les principales applications d'un four à moufle ? Libérez le chauffage de précision pour les transformations de matériaux

- Quel environnement de test critique un four à moufle haute température fournit-il pour l'analyse de la combustion de résine ?

- Comment un four de laboratoire à haute température facilite-t-il la synthèse de Ba7Nb4MoO20 ? Obtenir une pureté de phase

- Quelles caractéristiques structurelles rendent les fours à moufle polyvalents pour une utilisation en laboratoire ? Découvrez les conceptions clés pour un chauffage de précision

- Quelles sont les capacités en haute température d'un four à moufle ? Libérez un chauffage de précision pour votre laboratoire

- Que faire si la tige en carbure de silicium du four à résistance du four à moufle vieillit ou fonctionne moins bien ? Conseils d'experts pour des performances optimales