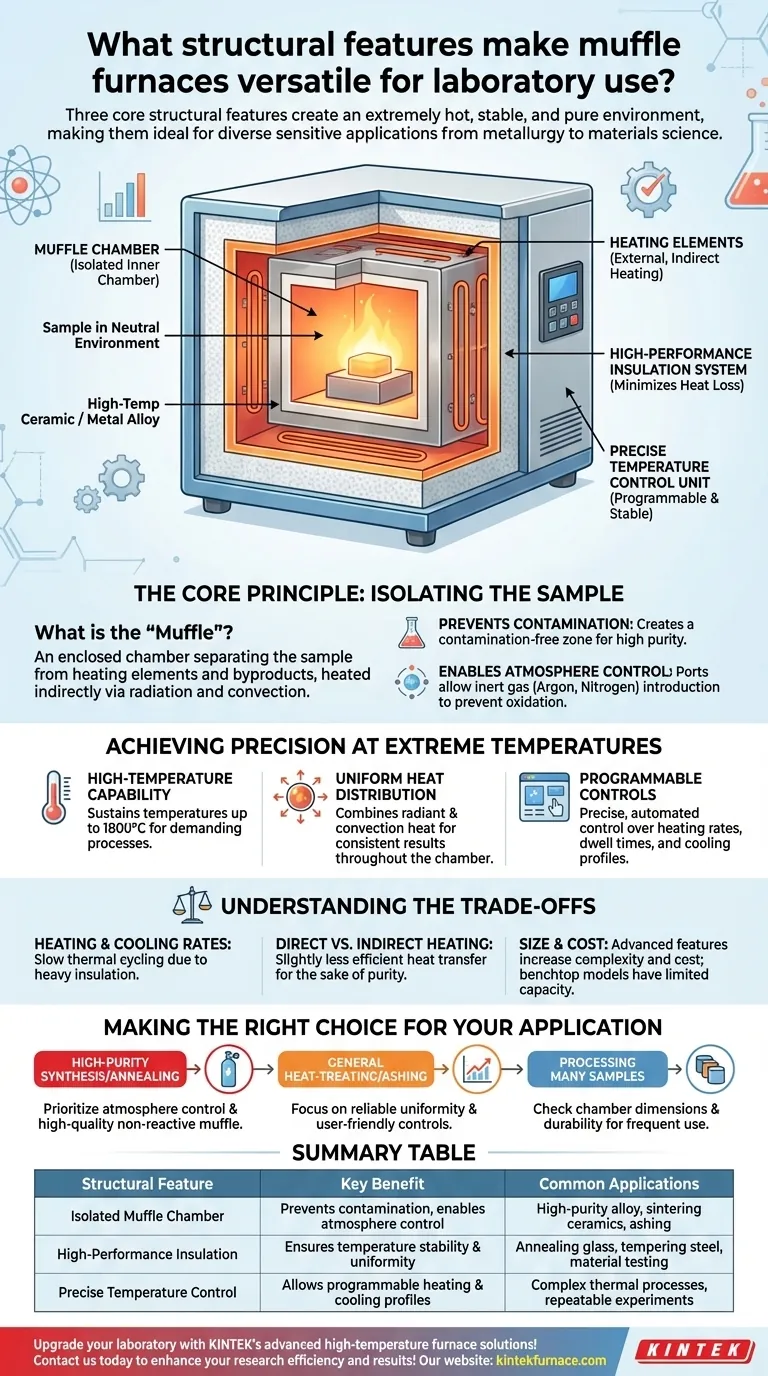

Au fond, la polyvalence d'un four à moufle provient de trois caractéristiques structurelles : une chambre intérieure isolée appelée moufle, un système d'isolation haute performance et une unité de contrôle de température précise. Cette combinaison lui permet de créer un environnement extrêmement chaud, stable et pur, le rendant adapté à un large éventail d'applications de laboratoire sensibles, de la métallurgie à la science des matériaux.

Le défi central dans de nombreux processus à haute température est d'empêcher le matériau chauffé de réagir avec la source de chaleur elle-même. Un four à moufle résout ce problème en séparant physiquement l'échantillon dans une chambre neutre, donnant à l'utilisateur un contrôle total sur l'environnement thermique.

Le principe de base : Isoler l'échantillon

La caractéristique déterminante de ce four est le "moufle" lui-même. Comprendre ce composant est essentiel pour comprendre la fonction principale du four.

Qu'est-ce que le "moufle" ?

Un moufle est une chambre fermée, généralement fabriquée en céramique haute température ou en un alliage métallique spécial. Il contient le matériau en cours de traitement.

Crucialement, les éléments chauffants sont situés à l'extérieur de cette chambre. Cela signifie que l'échantillon est chauffé indirectement par rayonnement et convection, sans jamais entrer en contact direct avec les éléments électriques ou les sous-produits de combustion.

Prévenir la contamination

Cette séparation est le plus grand avantage du four. Elle crée un environnement sans contamination, essentiel pour les processus où la pureté est primordiale.

Des applications telles que la production d'alliages de haute pureté, le frittage de céramiques sensibles ou l'incinération d'échantillons pour l'analyse chimique dépendent de cette caractéristique pour empêcher les réactions indésirables ou les impuretés d'altérer les résultats.

Permettre le contrôle de l'atmosphère

La nature scellée de la chambre à moufle la rend idéale pour contrôler l'atmosphère interne.

De nombreux modèles incluent des ports qui permettent aux utilisateurs de purger l'air et d'introduire un gaz inerte comme l'argon ou l'azote. Cela empêche l'oxydation, une exigence critique lors de l'utilisation de matériaux réactifs tels que le titane ou les superalliages.

Atteindre la précision à des températures extrêmes

La polyvalence exige non seulement une chaleur élevée, mais une chaleur contrôlée. Les fours à moufle sont conçus pour une stabilité et une uniformité exceptionnelles.

Capacité haute température

Les fours à moufle sont conçus pour atteindre et maintenir des températures élevées, souvent comprises entre 1000°C et 1800°C (1832°F à 3272°F).

Cette capacité les rend adaptés aux processus exigeants tels que le revenu de l'acier, le recuit du verre ou le frittage de matériaux avancés qui nécessitent une énergie thermique significative.

Distribution uniforme de la chaleur

La conception combine le transfert de chaleur par rayonnement et par convection pour garantir que la température est constante dans toute la chambre.

Cette uniformité de la température est vitale pour obtenir des résultats reproductibles et garantir qu'un lot entier ou un grand composant unique est traité uniformément. Un chauffage incohérent peut entraîner des expériences ratées et des matériaux défectueux.

Commandes programmables

Les fours à moufle modernes sont équipés de contrôleurs numériques, de thermostats et de minuteries avancés. Ces systèmes permettent un contrôle précis et automatisé des taux de chauffage, des temps de maintien et des profils de refroidissement.

Ce niveau de contrôle est essentiel pour les processus thermiques complexes et multi-étapes et garantit que les expériences peuvent être reproduites avec une grande fidélité.

Comprendre les compromis

Bien que très polyvalente, la conception d'un four à moufle présente certains compromis opérationnels qu'il est important de reconnaître.

Vitesses de chauffage et de refroidissement

La même isolation robuste qui rend les fours à moufle si efficaces signifie également qu'ils retiennent la chaleur pendant longtemps. Ils chauffent et, surtout, refroidissent lentement.

Cela peut être une limitation dans les environnements à haut débit où un cyclage thermique rapide est requis. D'autres types de fours peuvent être mieux adaptés aux applications nécessitant des refroidissements rapides.

Chauffage direct vs indirect

Comme le chauffage est indirect, le transfert de chaleur peut être légèrement moins efficace que dans un four où les éléments sont exposés directement à la charge de travail.

Cependant, c'est le prix nécessaire pour la pureté et l'environnement sans contamination qui est le but principal du four à moufle.

Taille et coût

Des caractéristiques telles que les contrôles atmosphériques avancés, des températures plus élevées et des volumes de chambre plus importants augmentent la complexité et le coût de l'unité. Les modèles de paillasse offrent un encombrement compact pour les laboratoires mais ont une capacité limitée.

Faire le bon choix pour votre application

Le choix du bon four dépend entièrement de vos objectifs expérimentaux spécifiques.

- Si votre objectif principal est la synthèse ou le recuit de haute pureté : Priorisez un four avec d'excellentes capacités de contrôle de l'atmosphère et un moufle en céramique non réactif de haute qualité.

- Si votre objectif principal est le traitement thermique général ou l'incinération : Un modèle avec une uniformité de température fiable et des commandes programmables conviviales est votre besoin le plus critique.

- Si votre objectif principal est le traitement de nombreux échantillons : Portez une attention particulière aux dimensions intérieures de la chambre et à la durabilité de l'isolation et des joints de porte pour résister à une utilisation fréquente.

En fin de compte, la conception structurelle d'un four à moufle en fait un outil fiable et précis pour créer des environnements thermiques hautement contrôlés.

Tableau récapitulatif :

| Caractéristique structurelle | Avantage clé | Applications courantes |

|---|---|---|

| Chambre à moufle isolée | Prévient la contamination, permet le contrôle de l'atmosphère | Production d'alliages de haute pureté, frittage de céramiques, incinération d'échantillons |

| Isolation haute performance | Assure la stabilité et l'uniformité de la température | Recuit du verre, revenu de l'acier, essais de matériaux |

| Unité de contrôle de température précise | Permet des profils de chauffage et de refroidissement programmables | Processus thermiques complexes, expériences reproductibles |

Améliorez votre laboratoire avec les solutions de four haute température avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours à moufle, des fours tubulaires et bien plus encore, tous personnalisables pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos systèmes de chauffage de précision peuvent améliorer l'efficacité et les résultats de votre recherche !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace