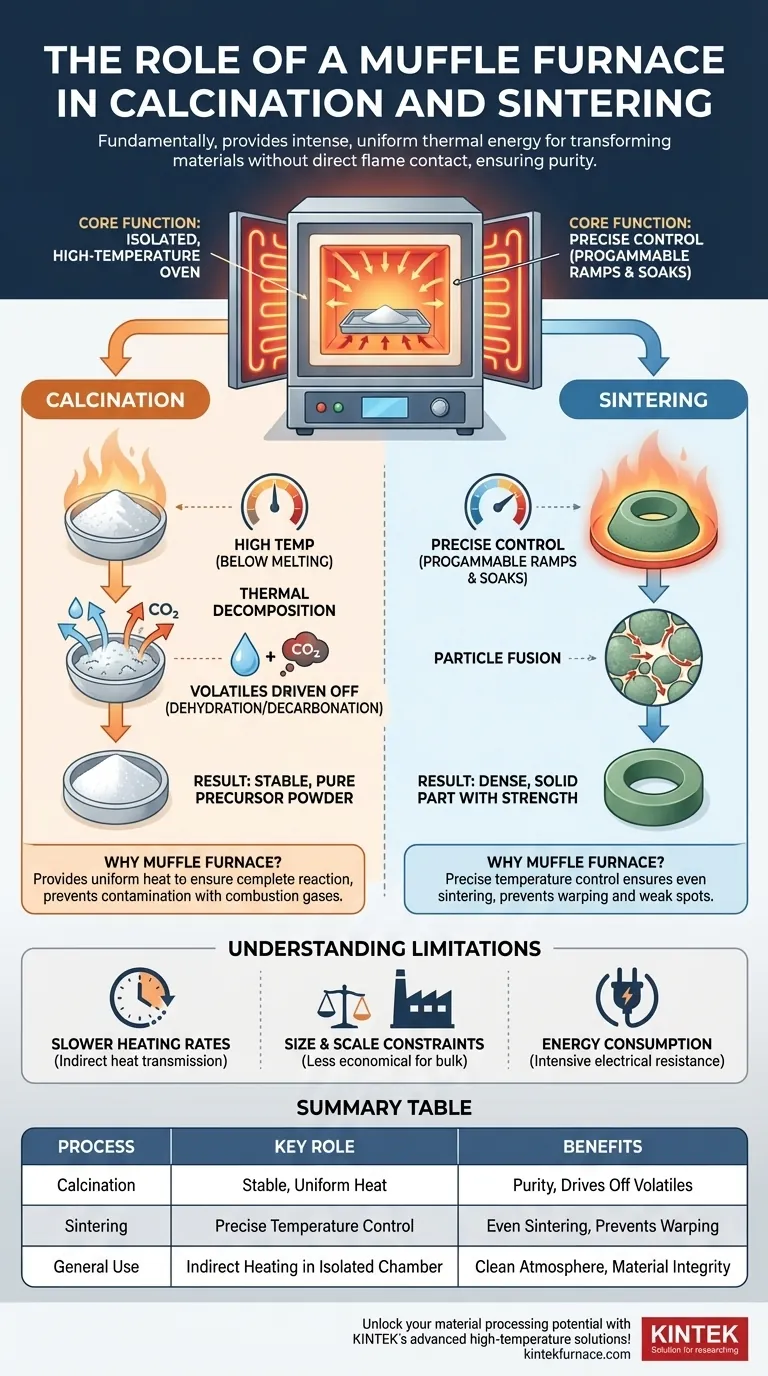

Fondamentalement, un four à moufle agit comme un four à haute température, contrôlé avec précision, essentiel à la fois pour la calcination et le frittage. Il fournit l'énergie thermique intense et uniforme nécessaire pour transformer les matières premières en produits stables et durables comme les céramiques et les composites, en les chauffant sans aucun contact direct avec des flammes ou des gaz de combustion.

Le rôle critique d'un four à moufle n'est pas seulement de fournir des températures élevées, mais de le faire au sein d'une chambre isolée. Cette séparation protège le matériau de la contamination par le combustible ou les sous-produits de combustion, assurant la pureté et l'intégrité structurelle requises pour une calcination et un frittage réussis.

Le four à moufle : Un moteur de transformation

Un four à moufle se distingue par sa caractéristique de conception principale : le "moufle". Il s'agit d'une chambre intérieure, généralement en céramique réfractaire à haute teneur en alumine, qui contient le matériau en cours de chauffage.

Le principe de la chaleur indirecte

Les éléments chauffants sont positionnés à l'extérieur de ce moufle, rayonnant l'énergie thermique à travers les parois de la chambre vers l'échantillon.

Ce chauffage indirect est la caractéristique distinctive du four. Il garantit que le matériau est chauffé uniformément et dans un environnement chimiquement propre, exempt de tout contaminant qu'une flamme directe introduirait.

Contrôle de l'atmosphère

Parce que le moufle est une chambre scellée, l'atmosphère intérieure peut être étroitement contrôlée. Bien que de nombreux processus se déroulent dans l'air ambiant, la chambre peut également être purgée et remplie d'un gaz inerte comme l'argon ou l'azote pour empêcher l'oxydation des matériaux sensibles.

Le rôle du four dans la calcination

La calcination est souvent la première étape de la préparation d'un matériau pour sa forme finale. C'est un processus de décomposition thermique.

Qu'est-ce que la calcination ?

La calcination consiste à chauffer un matériau solide à une température élevée, mais inférieure à son point de fusion, pour induire un changement chimique. Cela se fait généralement pour éliminer les substances volatiles comme l'eau (déshydratation) ou le dioxyde de carbone (décarbonatation).

Considérez cela comme une étape de purification ou de préparation à haute température. Elle crée un matériau de base plus stable et prévisible pour la prochaine étape de traitement.

Pourquoi le four à moufle est idéal

Le four à moufle fournit la chaleur stable et uniforme nécessaire pour assurer que la réaction de calcination se termine dans tout l'échantillon. Son environnement propre est critique, car il empêche les réactions secondaires indésirables avec les gaz de combustion, garantissant la pureté du matériau résultant.

Le rôle du four dans le frittage

Le frittage est le processus qui confère à de nombreuses pièces céramiques et métalliques leur résistance et leur densité finales.

Qu'est-ce que le frittage ?

Le frittage est le processus de compactage et de formation d'une masse solide de matériau par la chaleur et/ou la pression, sans le faire fondre au point de liquéfaction.

Une poudre fine est chauffée à une température où les atomes des particules diffusent à travers les limites, fusionnant les particules ensemble et créant une seule pièce solide.

Pourquoi le four à moufle est critique

Le frittage réussi dépend entièrement d'un contrôle précis de la température. Le four à moufle excelle ici, permettant des rampes de chauffage et des temps de maintien programmables.

Le chauffage uniforme garantit que la pièce entière se fritte uniformément, évitant les points faibles ou le gauchissement. C'est essentiel pour produire des céramiques, du verre ou des composants composites haute performance avec une densité et des propriétés mécaniques constantes.

Comprendre les limites

Bien qu'il soit très efficace, le four à moufle n'est pas sans compromis. Comprendre ces limites est essentiel pour son application correcte.

Vitesse de chauffage plus lente

Étant donné que la chaleur doit rayonner à travers les parois du moufle, les cycles de chauffage et de refroidissement sont généralement plus lents que dans les fours à flamme directe. Cela les rend moins adaptés aux processus nécessitant un choc thermique rapide.

Contraintes de taille et d'échelle

Les fours à moufle sont généralement utilisés pour les essais en laboratoire, la recherche et la production spécialisée en petites séries. Leur construction complexe et leur méthode de chauffage indirect les rendent moins économiques pour le traitement industriel en vrac à grande échelle par rapport aux fours tunnel.

Consommation d'énergie

Maintenir des températures élevées dans une enceinte isolée par résistance électrique est énergivore. Pour de très grandes pièces ou une production continue, le coût opérationnel peut être un facteur significatif.

Faire le bon choix pour votre objectif

L'utilisation d'un four à moufle pour la calcination ou le frittage dépend de votre objectif final.

- Si votre objectif principal est la purification des matériaux : Vous utiliserez le four pour la calcination afin d'éliminer les substances volatiles et de créer une poudre précurseur pure et stable.

- Si votre objectif principal est de créer une pièce dense et solide à partir de poudre : Vous utiliserez le four pour le frittage afin de fusionner un compact de poudre préformé en son état solide final.

- Si votre objectif principal est de produire des céramiques haute performance : Vous utiliserez probablement le four pour les deux processus séquentiellement — d'abord la calcination des matières premières, puis le pressage de la poudre et le frittage de la pièce.

En fin de compte, le four à moufle fournit l'environnement thermique précis, propre et uniforme qui rend possibles ces transformations avancées de matériaux.

Tableau récapitulatif :

| Processus | Rôle clé du four à moufle | Avantages |

|---|---|---|

| Calcination | Fournit une chaleur stable et uniforme pour la décomposition thermique | Assure la pureté en prévenant la contamination, élimine les substances volatiles |

| Frittage | Offre un contrôle précis de la température pour la fusion des particules | Permet un frittage uniforme, prévient les points faibles et le gauchissement |

| Utilisation générale | Chauffage indirect dans une chambre isolée | Maintient une atmosphère propre, soutient l'intégrité du matériau |

Libérez tout le potentiel de votre traitement des matériaux avec les solutions avancées de fours à haute température de KINTEK !

En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des équipements fiables tels que les fours à moufle, les fours tubulaires, les fours rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales uniques pour la calcination, le frittage, et au-delà.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel rôle joue un four à moufle dans la conversion de S-1@TiO2 ? Obtenez une calcination précise de nanosphères

- Quel rôle joue un four à moufle dans l'analyse des résidus de combustion ? Optimisez votre analyse de charbon composite

- Pourquoi les équipements de mélange et de séchage de précision sont-ils nécessaires pour les matériaux photocatalytiques ? Maîtriser le contrôle de la microstructure

- Comment un four à moufle contribue-t-il au biochar modifié par la kaolinite ? Optimisation de la pyrolyse et de l'intégration minérale

- Quel rôle joue un four à moufle dans la synthèse de g-C3N4 ? Maîtriser la polycondensation thermique pour les semi-conducteurs