Lorsqu'un élément chauffant en carbure de silicium sous-performe, la solution immédiate consiste à augmenter progressivement la tension appliquée pour compenser son augmentation de résistance électrique. Si le four ne parvient toujours pas à atteindre la puissance ou la température requise après cet ajustement, l'élément a atteint la fin de sa durée de vie opérationnelle et doit être remplacé.

Les tiges en carbure de silicium vieillissent inévitablement en augmentant leur résistance électrique, ce qui réduit leur production de chaleur à une tension donnée. Bien que vous puissiez compenser en augmentant la tension, il s'agit d'une solution limitée. La clé d'une gestion efficace du four est de savoir quand remplacer les éléments et, surtout, comment le faire sans créer de nouveaux déséquilibres de chauffage.

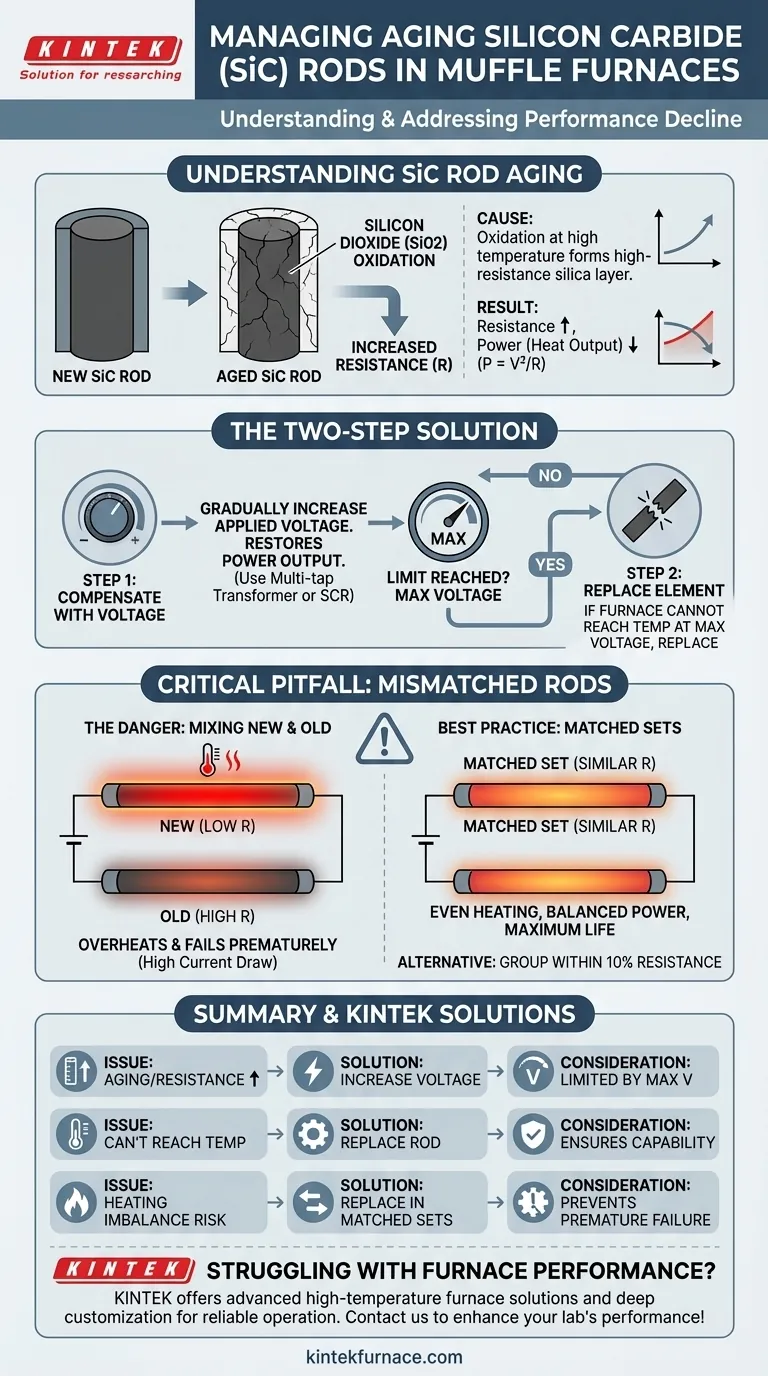

Comprendre le vieillissement des tiges en carbure de silicium

Le « vieillissement » d'une tige en carbure de silicium (SiC) n'est pas une défaillance aléatoire, mais un processus physique prévisible. Comprendre ce processus est crucial pour l'entretien et le diagnostic appropriés du four.

La cause profonde : Oxydation et décalage de la résistance

Le carbure de silicium est un matériau très robuste, mais à des températures de fonctionnement élevées, il s'oxyde lentement. Cette réaction chimique forme une fine couche de dioxyde de silicium (silice) à la surface de l'élément.

Cette couche de silice présente une résistance électrique plus élevée que le SiC sous-jacent. Au fur et à mesure que l'élément est utilisé pendant des centaines ou des milliers d'heures, ce processus d'oxydation se poursuit, entraînant une augmentation constante de la résistance globale de la tige.

La conséquence : Réduction de la puissance de sortie

La chaleur générée par un élément résistif est définie par la formule P = V²/R (Puissance = Tension² / Résistance).

À mesure que la tige vieillit, sa résistance (R) augmente. Si la tension (V) provenant de l'alimentation reste constante, la puissance de sortie (P) diminue, ce qui entraîne un four plus froid qui a du mal à atteindre sa température de consigne.

La solution en deux étapes en pratique

Les références décrivent une procédure claire en deux étapes pour remédier à ce déclin de performance. Cette approche maximise la durée de vie utile de l'élément avant de nécessiter un remplacement.

Étape 1 : Compensation par ajustement de la tension

Pour contrecarrer l'augmentation de la résistance, vous devez augmenter la tension appliquée. C'est ce que signifie « ajuster au niveau le plus élevé étape par étape ». En augmentant la tension, vous rétablissez la puissance de sortie à son niveau requis.

De nombreux fours à résistance sont équipés de transformateurs à plusieurs prises ou de contrôleurs de puissance SCR (Redresseur à thyristor) spécifiquement à cette fin. Vous passez progressivement à des prises de tension plus élevées ou augmentez la sortie SCR à mesure que les éléments vieillissent.

Étape 2 : Savoir quand remplacer l'élément

Cette stratégie a une limite. Finalement, vous atteindrez la tension maximale de votre alimentation.

Si le four ne parvient toujours pas à générer suffisamment de chaleur au réglage de tension le plus élevé, la résistance de la tige est devenue trop élevée pour être compensée. À ce stade, le remplacement est la seule option.

Comprendre les compromis : Les dangers des tiges non assorties

Le simple remplacement d'une tige défectueuse par une neuve peut sembler une solution rapide, mais cela crée souvent un problème plus grave. C'est le piège le plus courant dans l'entretien des fours.

Le problème de la résistance non assortie

Une nouvelle tige en SiC a une faible résistance spécifiée en usine. Une tige vieillie et fortement utilisée peut avoir une résistance deux à quatre fois supérieure.

Lorsque vous connectez des éléments avec des résistances très différentes à la même source d'alimentation (surtout en parallèle), la nouvelle tige à faible résistance tirera une part disproportionnellement importante du courant électrique.

Le résultat : Défaillance prématurée

Ce courant élevé fera surchauffer la nouvelle tige, dépassant considérablement sa température de fonctionnement prévue. Cela l'amène à vieillir rapidement et à tomber en panne prématurément, souvent en une fraction de sa durée de vie prévue.

Pendant ce temps, les anciennes tiges à haute résistance fonctionnent plus froidement, aggravant la non-uniformité de la température à l'intérieur du four.

Meilleure pratique : Remplacer par ensembles assortis

Pour garantir un chauffage uniforme, un tirage de puissance équilibré et une durée de vie maximale des éléments, la meilleure pratique consiste à remplacer toutes les tiges en SiC d'un four en même temps. Cela garantit que tous les éléments ont une résistance quasi identique.

Si les contraintes budgétaires rendent cela impossible, la meilleure approche suivante consiste à mesurer la résistance de vos tiges de rechange et des tiges de travail restantes. Regroupez-les de manière à ce que tous les éléments d'une même zone de contrôle ou d'un même circuit aient des résistances comprises dans une marge de 10 % les unes par rapport aux autres. Ne mélangez jamais une seule tige neuve avec un groupe de vieilles tiges.

Faire le bon choix pour l'entretien du four

Votre stratégie de remplacement des éléments en SiC dépend de vos priorités opérationnelles.

- Si votre objectif principal est la performance maximale et l'uniformité de la température : Remplacez l'ensemble des tiges en carbure de silicium dès que le four a du mal à atteindre la température, même à tension maximale.

- Si votre objectif principal est l'optimisation budgétaire et l'extension des stocks : Mesurez et enregistrez la résistance de vos tiges. Remplacez-les par des groupes de résistance assortis, mais évitez à tout prix de mélanger des tiges neuves et fortement vieillies sur le même circuit d'alimentation.

La gestion proactive de la résistance des éléments est la clé d'un fonctionnement de four fiable, efficace et durable.

Tableau récapitulatif :

| Problème | Solution | Considération clé |

|---|---|---|

| Tige vieillissante avec résistance accrue | Augmenter progressivement la tension pour compenser | Limité par la tension maximale de l'alimentation |

| Le four n'atteint pas la température après ajustement de la tension | Remplacer la tige en carbure de silicium | Assure la capacité opérationnelle |

| Risque de déséquilibres thermiques | Remplacer les tiges par des ensembles assortis ou des groupes avec une résistance similaire | Prévient les défaillances prématurées et maintient l'uniformité |

| Contraintes budgétaires | Mesurer la résistance de la tige et grouper avec une différence inférieure à 10 % | Éviter de mélanger les tiges neuves et anciennes sur le même circuit |

Vous avez des difficultés avec les performances de votre four dues au vieillissement des tiges en carbure de silicium ? Chez KINTEK, nous sommes spécialisés dans les solutions avancées pour fours à haute température, y compris les fours à moufle, à tube, rotatifs, les fours sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous offrons une personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques, garantissant un fonctionnement fiable et efficace du four. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les performances de votre laboratoire et prolonger la durée de vie de votre équipement !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- À quoi sert le carbure de silicium dans les applications de chauffage ? Découvrez sa durabilité à haute température

- Quelle est la différence entre le SiC et le MoSi2 ? Choisissez l'élément chauffant haute température adapté

- Quels types d'éléments chauffants sont couramment utilisés dans les fours à tube tombant ? Trouvez le bon élément pour vos besoins en température

- Quelles sont les caractéristiques opérationnelles des éléments chauffants en SiC ? Maximiser les performances et l'efficacité à haute température

- Quelle est la température de fonctionnement du SiC ? Obtenez des performances fiables jusqu'à 1600°C