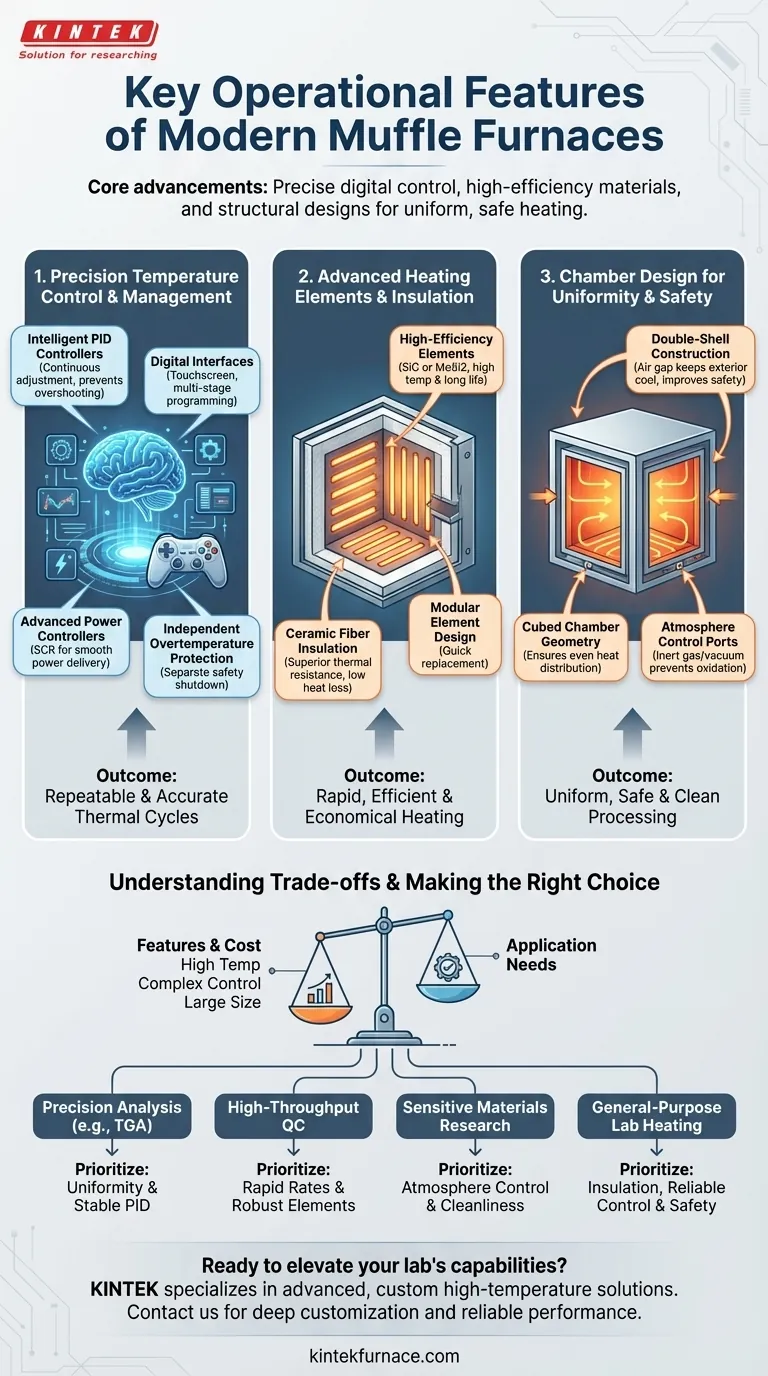

Essentiellement, les fours à moufle modernes se définissent par trois avancées opérationnelles fondamentales : un contrôle numérique précis de la température, des matériaux à haute efficacité pour un chauffage rapide et économique, et des conceptions structurelles qui garantissent une distribution uniforme de la chaleur et la sécurité de l'opérateur. Ces caractéristiques fonctionnent de concert pour offrir un traitement à haute température répétable, précis et propre.

L'évolution clé est le passage d'une simple boîte chauffante à un système de traitement thermique intelligent. L'objectif n'est plus seulement d'atteindre une température élevée, mais de contrôler l'ensemble du cycle thermique — du taux de chauffage à l'atmosphère — avec une précision et une efficacité absolues.

Les piliers du fonctionnement des fours modernes

Pour comprendre la valeur d'un four moderne, vous devez regarder au-delà de sa température maximale. Les caractéristiques les plus critiques sont celles qui garantissent le contrôle, l'efficacité et la cohérence pour votre application spécifique.

Contrôle et gestion précis de la température

Le cerveau du four est son système de contrôle. C'est là que les gains les plus significatifs en précision et en répétabilité ont été réalisés.

- Contrôleurs PID intelligents : Les contrôleurs Proportionnel-Intégral-Dérivé (PID) sont standard. Ils surveillent continuellement la température et ajustent intelligemment la puissance pour éviter de dépasser le point de consigne, assurant une stabilité exceptionnelle.

- Interfaces numériques : Les écrans tactiles ou numériques permettent une saisie précise de la température et du temps. Beaucoup prennent en charge la programmation multi-étapes, permettant des cycles complexes de chauffage, de maintien et de refroidissement automatiquement.

- Contrôleurs de puissance avancés : Les contrôleurs de puissance SCR (Silicon Controlled Rectifier) à angle de phase modulent finement l'énergie envoyée aux éléments chauffants, offrant une alimentation douce et très réactive.

- Protection indépendante contre la surchauffe : Cette caractéristique de sécurité cruciale utilise un contrôleur et un thermocouple séparés pour arrêter le four s'il dépasse une limite de température sûre, protégeant à la fois le four et son contenu.

Éléments chauffants et isolation avancés

La performance et l'efficacité d'un four sont dictées par les matériaux utilisés dans sa construction. Les fours modernes tirent parti de matériaux spécialisés pour réduire la consommation d'énergie et améliorer la vitesse de chauffage.

- Éléments chauffants à haute efficacité : Alors que les fours plus anciens utilisaient de simples bobines de résistance, les unités modernes emploient souvent des éléments en carbure de silicium (SiC) ou en disiliciure de molybdène (MoSi2). Ceux-ci assurent un chauffage stable à de très hautes températures avec une plus grande efficacité énergétique et une durée de vie plus longue.

- Isolation en fibre céramique : L'isolation légère en fibre d'alumine ou céramique de haute pureté offre une résistance thermique supérieure à celle de la brique traditionnelle. Cela réduit considérablement la perte de chaleur, diminue les coûts énergétiques et permet à l'extérieur du four de rester plus frais.

- Conception d'éléments modulaires : De nombreux fours haut de gamme sont dotés d'éléments chauffants modulaires. Cette conception simplifie la maintenance, permettant de remplacer rapidement un élément défectueux sans démonter l'ensemble du système de chauffage.

Conception de chambre pour l'uniformité et la sécurité

La structure physique du four est conçue pour assurer un chauffage uniforme et un fonctionnement sûr.

- Construction à double paroi : Une enveloppe intérieure et extérieure avec un espace d'air entre elles est une caractéristique distinctive de la conception de qualité. Cette caractéristique minimise le transfert de chaleur vers l'enveloppe extérieure, la gardant sûre au toucher et améliorant l'efficacité énergétique globale.

- Géométrie de chambre cubique : Une chambre dont les dimensions sont approximativement égales en hauteur, largeur et profondeur offre la distribution de chaleur la plus uniforme. Ceci est essentiel pour les applications où chaque partie de l'échantillon doit subir exactement la même température.

- Contrôle de l'atmosphère : De nombreux fours offrent désormais des ports pour introduire des atmosphères contrôlées, telles que l'azote ou l'argon, afin d'éviter l'oxydation. Certains offrent même des capacités de vide pour des processus très sensibles.

Comprendre les compromis

Le choix d'un four implique d'équilibrer les caractéristiques par rapport au coût et à l'utilisation prévue. Toutes les applications ne nécessitent pas l'option la plus avancée et la plus chère.

Éléments chauffants vs. besoins en température

Le type d'élément chauffant a un impact direct sur la température maximale et le coût du four. Les éléments en MoSi2 peuvent atteindre de très hautes températures (par exemple, 1800°C) mais sont coûteux. Pour de nombreuses applications en dessous de 1400°C, les éléments en SiC offrent un excellent équilibre entre performance et valeur.

Sophistication du contrôle vs. application

Un four avec un contrôleur PID programmable multi-étages est essentiel pour les protocoles métallurgiques ou de recherche complexes. Cependant, pour des tâches simples comme la calcination ou le séchage, un contrôleur numérique à point de consigne unique, plus simple, est souvent suffisant, fiable et plus rentable.

Taille de la chambre vs. uniformité

Bien qu'une chambre plus grande offre plus de capacité, maintenir une uniformité de température parfaite devient plus difficile et énergivore. Pour les applications exigeant la plus haute précision, une chambre cubique de taille appropriée sera constamment plus performante qu'une chambre plus grande, partiellement remplie.

Faire le bon choix pour votre objectif

Le "meilleur" four est celui dont les caractéristiques correspondent directement à vos exigences opérationnelles.

- Si votre objectif principal est l'analyse de précision (par exemple, TGA, tests environnementaux) : Privilégiez une uniformité de température exceptionnelle (chambre cubique) et un contrôleur PID très stable.

- Si votre objectif principal est le contrôle qualité à haut débit : Recherchez des taux de chauffage/refroidissement rapides et des éléments chauffants robustes et modulaires pour un temps d'arrêt minimal.

- Si votre objectif principal est la recherche sur des matériaux sensibles : Les capacités de contrôle de l'atmosphère (gaz inerte ou vide) et le fonctionnement électrique sans contamination sont non négociables.

- Si votre objectif principal est le chauffage de laboratoire à usage général : Une unité bien isolée avec un contrôleur numérique fiable et des caractéristiques de sécurité robustes offrira la meilleure valeur à long terme.

En fin de compte, comprendre ces caractéristiques opérationnelles vous permet de sélectionner un outil qui n'est pas seulement une source de chaleur, mais un instrument précis pour atteindre vos objectifs.

Tableau récapitulatif :

| Catégorie de fonctionnalité | Composants clés | Avantages |

|---|---|---|

| Contrôle de la température | Contrôleurs PID, Interfaces numériques, Contrôleurs de puissance SCR | Cycles thermiques précis et répétables, sécurité améliorée |

| Éléments chauffants & Isolation | Éléments SiC/MoSi2, Isolation en fibre céramique | Haute efficacité, chauffage rapide, économies d'énergie |

| Conception de la chambre | Construction à double paroi, Géométrie cubique, Contrôle de l'atmosphère | Distribution uniforme de la chaleur, sécurité de l'opérateur, prévention de la contamination |

Prêt à améliorer les capacités de votre laboratoire avec un four à haute température personnalisé ? KINTEK se spécialise dans les solutions avancées, y compris les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Tirant parti de notre solide R&D et de notre fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques – garantissant précision, efficacité et fiabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître