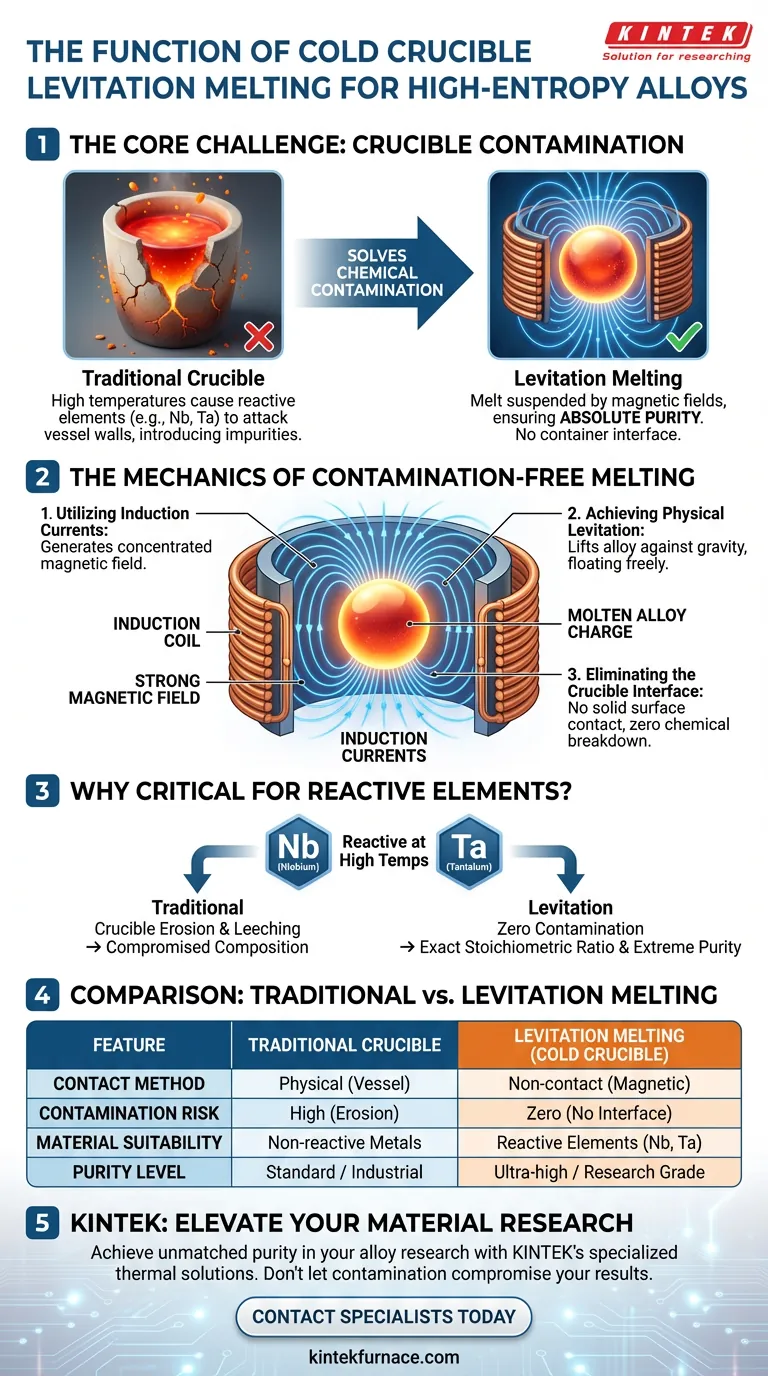

La fonction principale d'un creuset froid ou d'un four de fusion par lévitation est de faire fondre le métal sans contact physique afin d'assurer une pureté absolue. En utilisant des courants d'induction pour générer de puissants champs magnétiques, le four fait léviter physiquement la charge d'alliage. Cette isolation élimine efficacement le risque que le matériau en fusion réagisse avec un récipient de confinement, ce qui est une exigence essentielle lors du traitement des alliages à haute entropie contenant des éléments réactifs.

Point clé à retenir La fusion par lévitation résout le problème de la contamination chimique qui affecte le traitement traditionnel des alliages. En suspendant le bain en fusion à l'aide de champs magnétiques, cette méthode élimine le besoin d'un creuset physique, garantissant que les éléments réactifs à point de fusion élevé comme le niobium et le tantale restent exempts d'impuretés étrangères.

La mécanique de la fusion sans contamination

Utilisation des courants d'induction

Le four fonctionne en dirigeant de puissants courants d'induction à travers une bobine entourant la zone de traitement. Ces courants ne se contentent pas de chauffer le matériau ; ils génèrent un champ magnétique concentré et de haute intensité.

Atteindre la lévitation physique

Ce champ magnétique exerce une force physique sur la charge métallique, la soulevant contre la gravité. Par conséquent, l'alliage est suspendu en l'air, fondant uniquement par l'énergie d'induction tout en flottant librement à l'intérieur de la bobine.

Élimination de l'interface du creuset

La caractéristique distinctive de ce processus est l'absence d'un récipient de confinement traditionnel. Comme le bain en fusion ne touche jamais une surface solide, il n'y a pas d'interface où une décomposition chimique ou une diffusion peut se produire.

Pourquoi les alliages à haute entropie nécessitent cette méthode

Manipulation des éléments réactifs

Les alliages à haute entropie incorporent souvent des éléments « réactifs », tels que le niobium et le tantale. Ces matériaux sont chimiquement agressifs à haute température et se lieront facilement aux matériaux de creuset standard comme la céramique ou le graphite.

Prévention du relargage de matière

Si un creuset traditionnel était utilisé, ces éléments réactifs attaqueraient les parois du récipient. Cette réaction éroderait le creuset et introduirait des atomes étrangers dans le mélange, compromettant la composition chimique de l'alliage.

Assurer une pureté extrême

Pour les applications de haute performance, le maintien du rapport stœchiométrique exact de l'alliage est vital. La lévitation en creuset froid est essentielle pour ces mélanges spécifiques car elle garantit que le produit final ne contient que les éléments prévus, sans aucune contamination de l'équipement de traitement.

Comprendre les compromis opérationnels

Spécificité contre simplicité

Bien qu'efficace, cette méthode est une solution spécialisée conçue pour un ensemble spécifique de problèmes. Elle est intrinsèquement plus complexe que la fusion par arc sous vide standard ou la fusion par induction dans un pot en céramique.

Énergie et stabilité

Le processus repose entièrement sur l'application précise de champs magnétiques pour maintenir la suspension. Il est strictement nécessaire uniquement lorsque le coût de la complexité est compensé par le besoin absolu de pureté dans les formulations réactives à point de fusion élevé.

Faire le bon choix pour votre objectif

Lors du choix d'un processus de fusion pour la préparation d'alliages complexes, tenez compte de vos contraintes matérielles :

- Si votre objectif principal est une pureté extrême : Vous devez utiliser la fusion par lévitation pour éviter la contamination par traces de matériaux réfractaires.

- Si votre objectif principal est le traitement d'éléments réactifs (Nb, Ta) : Vous avez besoin de cette méthode pour empêcher le bain en fusion d'attaquer chimiquement et de détruire les creusets traditionnels.

Cette technologie transforme le défi du confinement en une question de physique, permettant la création de matériaux vierges qui seraient autrement impossibles à fabriquer.

Tableau récapitulatif :

| Caractéristique | Fusion en creuset traditionnel | Creuset froid / Fusion par lévitation |

|---|---|---|

| Méthode de contact | Contact physique avec le récipient | Sans contact (Lévitation magnétique) |

| Risque de contamination | Élevé (Érosion/relargage du creuset) | Zéro (Pas d'interface de creuset) |

| Adéquation des matériaux | Métaux non réactifs | Éléments réactifs (Nb, Ta, Ti) |

| Principe de chauffage | Conduction thermique/induction | Courants d'induction et champs magnétiques |

| Niveau de pureté | Standard / Industriel | Ultra-haute / Qualité recherche |

Atteignez une pureté inégalée dans votre recherche sur les alliages

Le maintien de l'intégrité stœchiométrique est essentiel lorsque l'on travaille avec des alliages complexes à haute entropie et des éléments réactifs. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes spécialisés de muffles, de tubes, rotatifs, sous vide et CVD, y compris des fours de laboratoire personnalisables à haute température conçus pour vos besoins matériels uniques.

Ne laissez pas la contamination du creuset compromettre vos résultats. Contactez nos spécialistes dès aujourd'hui pour découvrir comment les solutions thermiques de précision de KINTEK peuvent améliorer votre préparation de matériaux et garantir la pureté absolue de vos formulations réactives.

Guide Visuel

Références

- Laurent Peltier, Jérome Slowensky. Design of Multiphase Compositionally Complex Alloys for Enhanced Hardness at Elevated Temperatures and Machinability: Comparative Study with Inconel 718. DOI: 10.1002/adem.202501146

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quels sont les avantages d'un four à creuset froid à induction (ICCF) pour le Nb-MASC ? Obtenez une pureté de fusion ultime

- Quels sont les composants clés d'un four de coulée sous vide ? Pièces essentielles pour la coulée de métaux de haute pureté

- Quelles sont les applications des fours de fusion par induction sous vide à IGBT ? Essentiel pour la production de métaux de haute pureté

- Quel est le rôle principal de l'équipement de fusion par arc sous vide dans la préparation de l'alliage Ti–50Zr ? Atteindre la pureté et l'homogénéité

- Quels sont les principaux avantages de l'utilisation d'un four de fusion de l'or à induction par rapport aux méthodes traditionnelles ? Atteignez la pureté, la vitesse et l'efficacité

- Quelle plage de température est requise pour la fusion et le raffinage des alliages d'aluminium 3003mod ? Lignes directrices optimales de 700 à 760 °C

- Quel est le rôle d'un four à arc sous vide dans la fusion de l'alliage de soudure Sn-Ag-Cu-Mn-Er ? Fusion de précision pour la pureté

- Quels matériaux et spécifications sont généralement utilisés dans le moulage sous vide ? Maîtrisez le prototypage haute fidélité avec les résines PU