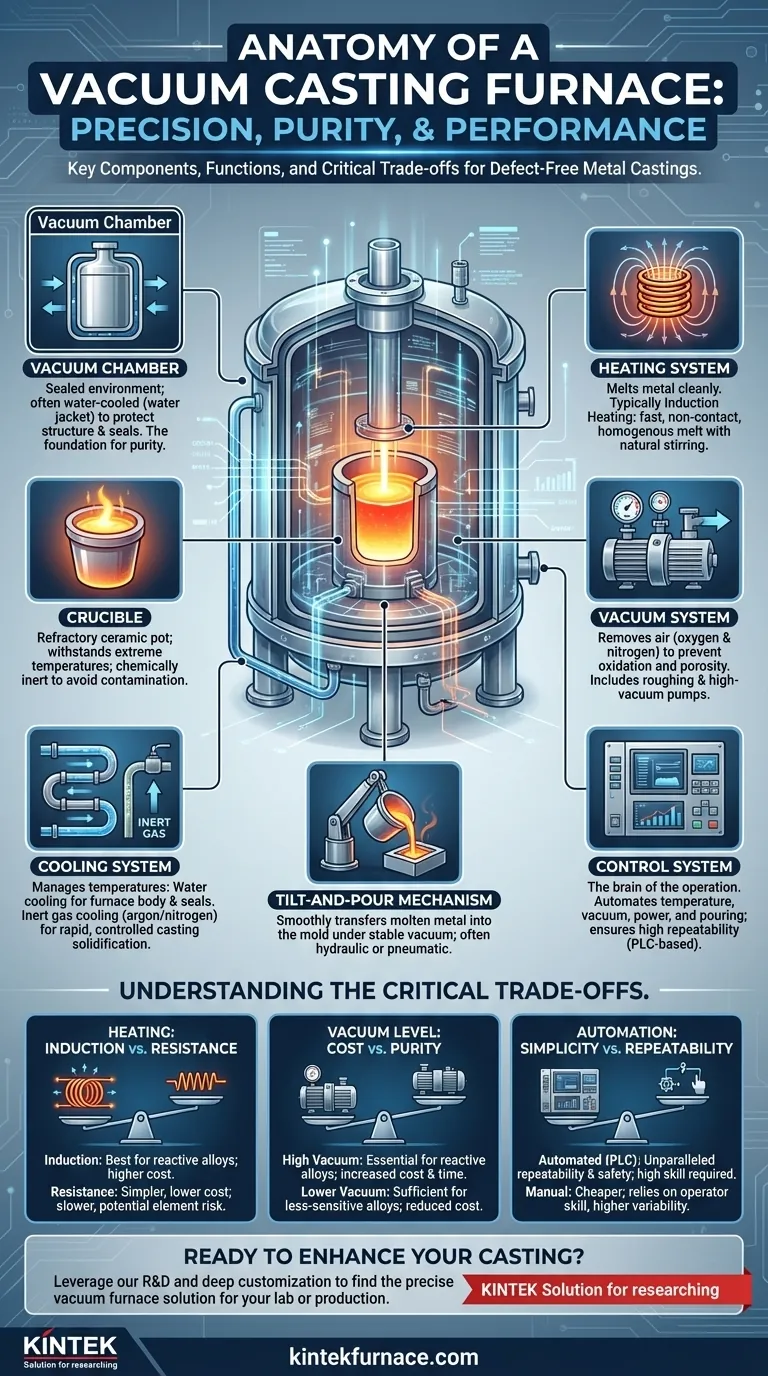

Dans son essence, un four de coulée sous vide intègre sept composants principaux. Ce sont la chambre à vide qui fournit l'environnement scellé, un système de chauffage (typiquement par induction) pour faire fondre le métal dans un creuset, un système de vide pour éliminer l'air et les gaz réactifs, un mécanisme d'inclinaison et de coulée pour transférer le métal en fusion, un système de refroidissement pour gérer les températures, et un système de contrôle pour automatiser l'ensemble du processus.

Un four de coulée sous vide n'est pas simplement un assemblage de pièces, mais un système hautement intégré. Son objectif est de contrôler précisément l'atmosphère, la température et le flux de matériaux afin de produire des pièces moulées en métal de haute pureté et sans défaut, impossibles à obtenir dans une atmosphère normale.

L'anatomie d'un four de coulée sous vide

Pour comprendre comment ces fours obtiennent des résultats d'une telle qualité, nous devons examiner comment chaque composant contribue au processus strictement contrôlé. Le système est conçu dans un seul but : le contrôle environnemental et thermique total.

La structure de confinement : la chambre à vide

La chambre à vide, également appelée corps ou vaisseau du four, est la coque en acier scellée où se déroule l'intégralité du processus. Elle constitue la base du système.

La plupart des chambres sont fabriquées en acier inoxydable avec une conception à double paroi, ou « chemise d'eau ». Cela permet à l'eau de refroidissement de circuler, protégeant ainsi les parois de la chambre et les joints critiques de la chaleur interne intense.

La source de chaleur : faire fondre l'alliage

L'objectif est de faire fondre l'alliage métallique proprement et efficacement. Ceci est principalement géré par le système de chauffage et le creuset qui contient le matériau.

Système de chauffage par induction

Pour la coulée, le chauffage par induction est la méthode la plus courante. Une bobine électromagnétique génère un puissant champ magnétique qui chauffe directement, rapidement et proprement le métal conducteur à l'intérieur du creuset, sans contact. Ce processus crée également un effet d'agitation naturel, assurant une fusion homogène.

Le creuset

Le creuset est le pot en céramique réfractaire qui contient la charge métallique pendant la fusion. Il doit résister à des températures extrêmes et être chimiquement inerte pour éviter de contaminer l'alliage en fusion.

Le contrôle environnemental : vide et refroidissement

Le contrôle de l'atmosphère est la caractéristique déterminante d'un four sous vide. Cela implique à la fois d'éliminer les gaz indésirables et de gérer la chaleur.

Le système de vide

Il s'agit d'un système en plusieurs parties conçu pour éliminer l'air — spécifiquement l'oxygène et l'azote — de la chambre. L'élimination de ces gaz réactifs prévient l'oxydation et la porosité, qui sont des défauts courants dans la coulée conventionnelle.

Un système typique comprend des pompes mécaniques pour l'élimination initiale de l'air (ébauche) et des pompes à vide poussé (comme les pompes moléculaires ou à diffusion) pour atteindre la basse pression finale. Des vannes et des manomètres contrôlent et surveillent le niveau de vide tout au long du processus.

Le système de refroidissement

Le refroidissement se produit dans deux zones clés. Premièrement, un système de refroidissement par eau fait circuler en continu de l'eau à travers le corps du four et la porte pour protéger la structure et les joints.

Deuxièmement, après la coulée du métal, un système de refroidissement par gaz inerte réalimente souvent la chambre avec un gaz comme l'argon ou l'azote pour aider à refroidir la pièce moulée finie rapidement et de manière contrôlée.

Le centre d'action : contrôle et manipulation

Ces systèmes gèrent le fonctionnement physique et garantissent que le processus est répétable et sûr.

Le système de contrôle

Les fours modernes sont régis par un Automate Programmable Industriel (API) ou un système automatisé similaire. Ce cerveau central surveille et contrôle la température, la pression du vide, la puissance de chauffage et le séquençage de la coulée, assurant une grande cohérence d'un lot à l'autre.

Le mécanisme d'inclinaison et de coulée

Une fois que le métal atteint la bonne température et que le vide est stable, un système hydraulique ou pneumatique incline physiquement l'ensemble creuset et bobine d'induction. Cette action verse doucement le métal en fusion dans le moule, qui se trouve également à l'intérieur de la chambre à vide.

Comprendre les arbitrages critiques

La sélection ou l'utilisation d'un four sous vide implique d'équilibrer des priorités concurrentes. Comprendre ces arbitrages est essentiel pour prendre une décision éclairée.

Méthode de chauffage : induction contre résistance

Le chauffage par induction est rapide, propre et offre un excellent brassage du bain, ce qui le rend idéal pour les alliages réactifs et complexes. Cependant, l'équipement est plus coûteux et complexe.

Le chauffage par résistance, utilisant des éléments comme le graphite ou le molybdène, est plus simple et moins coûteux. Cependant, il peut être plus lent et présente un léger risque de contamination du bain par le matériau de l'élément.

Niveau de vide : coût contre pureté

Atteindre un vide poussé nécessite des pompes multi-étages sophistiquées et coûteuses. Ceci est essentiel pour les alliages extrêmement réactifs comme le titane, mais augmente le temps de cycle et les coûts de maintenance.

Un vide plus faible n'utilisant que des pompes mécaniques est suffisant pour de nombreux alliages moins sensibles. Cela réduit considérablement le coût et la complexité du four.

Automatisation : simplicité contre répétabilité

Un système API entièrement automatisé offre une répétabilité, une journalisation des processus et des verrouillages de sécurité inégalés. Ceci est critique pour la production certifiée, mais représente un coût initial élevé et nécessite des compétences spécialisées pour la programmation et la maintenance.

Les commandes manuelles ou semi-manuelles sont beaucoup moins chères et plus simples. Cependant, elles dépendent fortement des compétences de l'opérateur et introduisent un risque plus élevé de variabilité du processus et d'erreur humaine.

Faire le bon choix pour votre objectif

Votre objectif de fabrication spécifique dicte quels composants et quelles fonctionnalités sont les plus critiques pour votre succès.

- Si votre objectif principal est de mouler des alliages hautement réactifs (comme le titane ou les superalliages) : Privilégiez un four doté d'un système de vide poussé et d'un chauffage par induction propre et sans contact.

- Si votre objectif principal est la production à haut débit : Un mécanisme d'inclinaison-coulée automatisé et robuste et un système de refroidissement par gaz inerte efficace sont essentiels pour minimiser les temps de cycle.

- Si votre objectif principal est la sécurité et la fiabilité opérationnelles : Investissez dans un four doté d'un système de refroidissement par eau bien conçu, de verrouillages de sécurité complets et d'un système de contrôle moderne basé sur API.

Comprendre comment ces composants fonctionnent comme un système interconnecté vous permet de spécifier, d'utiliser et de maintenir un four qui répond précisément à vos exigences de fabrication.

Tableau récapitulatif :

| Composant | Fonction principale |

|---|---|

| Chambre à vide | Fournit un environnement scellé pour le processus de coulée |

| Système de chauffage | Fait fondre le métal par induction ou par résistance |

| Creuset | Contient et retient la charge métallique en fusion |

| Système de vide | Élimine l'air et les gaz pour prévenir l'oxydation |

| Mécanisme d'inclinaison et de coulée | Transfère le métal en fusion dans le moule |

| Système de refroidissement | Gère les températures et refroidit la pièce moulée |

| Système de contrôle | Automatise et surveille l'ensemble du processus pour la cohérence |

Prêt à améliorer votre coulée de métal avec précision et pureté ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées aux laboratoires et aux installations de production. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre à vos besoins expérimentaux et de production uniques. Que vous travailliez avec des alliages réactifs ou que vous visiez un haut débit, notre expertise garantit des résultats fiables et sans défaut. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs avec une solution de four de coulée sous vide personnalisée !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques