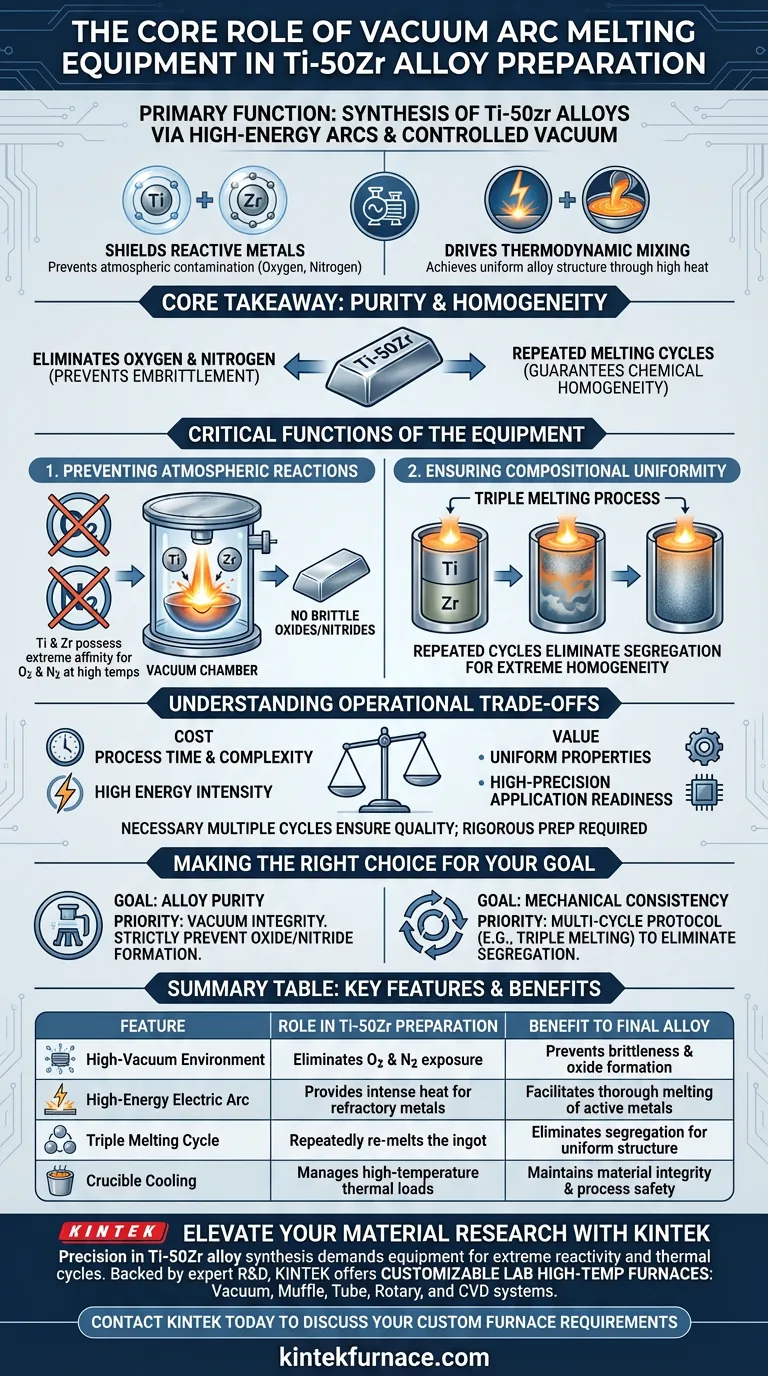

La fonction principale de l'équipement de fusion par arc sous vide est de faciliter la synthèse des alliages Ti–50Zr en utilisant des arcs électriques à haute énergie dans un environnement sous vide strictement contrôlé. Cet équipement remplit la double fonction de protéger les métaux hautement réactifs de la contamination atmosphérique tout en favorisant le mélange thermodynamique nécessaire pour obtenir une structure d'alliage uniforme.

Point essentiel à retenir Le titane et le zirconium sont des métaux chimiquement actifs qui se dégradent instantanément s'ils sont fondus en présence d'air. La fusion par arc sous vide est la norme critique pour ces alliages car elle élimine l'oxygène et l'azote de l'environnement de traitement, assurant la pureté, tout en utilisant simultanément des cycles de fusion répétés pour garantir l'homogénéité chimique.

Les fonctions critiques de l'équipement

Prévention des réactions atmosphériques

Le titane et le zirconium sont classés comme des métaux actifs. Aux températures élevées requises pour la fusion, ils ont une affinité extrême pour l'oxygène et l'azote.

S'ils sont exposés à l'air pendant la fusion, ces métaux réagissent pour former des oxydes et des nitrures fragiles. Cette contamination compromet les propriétés mécaniques de l'alliage final.

L'équipement de fusion par arc sous vide résout ce problème en établissant un environnement de vide poussé avant que l'arc ne soit amorcé. Cela élimine efficacement les gaz réactifs, permettant aux métaux de fondre sans absorber d'impuretés fragilisantes.

Assurer l'uniformité de la composition

La création d'un alliage Ti–50Zr nécessite plus que la simple fusion des deux métaux une seule fois. Un seul passage entraîne souvent une ségrégation de la composition, où le rapport entre le titane et le zirconium varie dans le lingot.

L'équipement facilite un processus connu sous le nom de triple fusion. En soumettant l'alliage à des cycles de fusion répétés, l'équipement force un mélange approfondi des éléments.

Cette répétition élimine la ségrégation, garantissant que le lingot final possède une homogénéité extrême et une distribution chimique uniforme dans tout le matériau.

Comprendre les compromis opérationnels

La nécessité de cycles multiples

Le principal "coût" de l'utilisation de la fusion par arc sous vide pour les alliages de haute qualité est le temps de traitement et la complexité.

L'obtention de l'homogénéité requise n'est pas instantanée. Comme indiqué, un protocole spécifique (souvent la triple fusion) est nécessaire pour éliminer la ségrégation.

Sauter ces cycles pour gagner du temps conduira presque invariablement à un produit inférieur avec des propriétés mécaniques incohérentes, rendant l'alliage impropre aux applications de haute précision.

Intensité énergétique et de préparation

La fusion par arc sous vide est un processus énergivore en raison de la génération d'arcs à haute température.

De plus, le processus exige une préparation rigoureuse des matières premières pour garantir que la chambre à vide reste non contaminée. L'équipement dépend de la pureté des intrants pour maintenir l'intégrité de l'environnement sous vide.

Faire le bon choix pour votre objectif

Pour vous assurer de maximiser l'utilité de l'équipement de fusion par arc sous vide pour la préparation du Ti–50Zr :

- Si votre objectif principal est la pureté de l'alliage : Privilégiez l'intégrité de l'environnement sous vide pour empêcher strictement la formation d'oxydes et de nitrures qui causent la fragilisation.

- Si votre objectif principal est la cohérence mécanique : Adhérez strictement à un protocole de fusion multi-cycles (tel que la triple fusion) pour éliminer la ségrégation de la composition et assurer une microstructure uniforme.

L'utilisation efficace de cet équipement dicte de ne jamais faire de compromis sur le nombre de cycles de fusion lors du travail avec des métaux réfractaires sujets à la ségrégation.

Tableau récapitulatif :

| Caractéristique | Rôle dans la préparation du Ti–50Zr | Avantage pour l'alliage final |

|---|---|---|

| Environnement sous vide poussé | Élimine l'exposition à l'oxygène et à l'azote | Prévient la fragilisation et la formation d'oxydes/nitrures |

| Arc électrique à haute énergie | Fournit une chaleur intense pour les métaux réfractaires | Facilite la fusion complète des métaux actifs |

| Cycle de triple fusion | Refond le lingot à plusieurs reprises | Élimine la ségrégation pour une structure chimique uniforme |

| Refroidissement du creuset | Gère les charges thermiques à haute température | Maintient l'intégrité du matériau et la sécurité du processus |

Élevez votre recherche de matériaux avec KINTEK

La précision dans la synthèse d'alliages Ti–50Zr exige un équipement capable de gérer une réactivité extrême et des cycles thermiques rigoureux. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK offre une gamme complète de fours de laboratoire à haute température — y compris des systèmes sous vide, à moufle, tubulaires, rotatifs et CVD — tous entièrement personnalisables pour répondre à vos besoins métallurgiques uniques.

Que vous ayez besoin d'une pureté extrême pour les métaux actifs ou d'une homogénéité spécialisée grâce à une fusion sous vide avancée, notre équipe technique est prête à vous aider. Contactez KINTEK dès aujourd'hui pour discuter de vos exigences en matière de fours personnalisés et garantir que vos alliages de haute précision répondent aux normes industrielles les plus élevées.

Guide Visuel

Références

- Improved Strength and Corrosion Resistance of Ti–50Zr Alloy Through Heat Treatment. DOI: 10.1002/adem.202501828

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Quel est l'objectif d'un four à induction ? Obtenez une fusion de métaux supérieure avec précision et pureté

- Quel est le rôle du chauffage du moule en coquille dans un four à induction sous vide ? Optimiser le flux et l'intégrité du moulage

- Quels facteurs doivent être pris en compte lors de la sélection d'un creuset en graphite pour un four à induction ? Assurer la pureté et la sécurité de la fusion

- Quels matériaux et spécifications sont généralement utilisés dans le moulage sous vide ? Maîtrisez le prototypage haute fidélité avec les résines PU

- Quel est le rôle d'un four de fusion à arc non consommable sous vide ? Synthèse d'alliages à haute entropie avec précision

- Quelle est la fonction d'un four VIM pour les alliages de nickel ? Fusion sécurisée de haute pureté pour des performances extrêmes

- Quel rôle joue un four de fusion à arc sous vide dans la fusion des alliages Fe60Co15Ni15Cr10 ? Obtenez une uniformité supérieure

- Pourquoi les fours de fusion indépendants et les chambres d'injection sont-ils requis pour les machines de moulage sous pression à chambre froide ? Explication