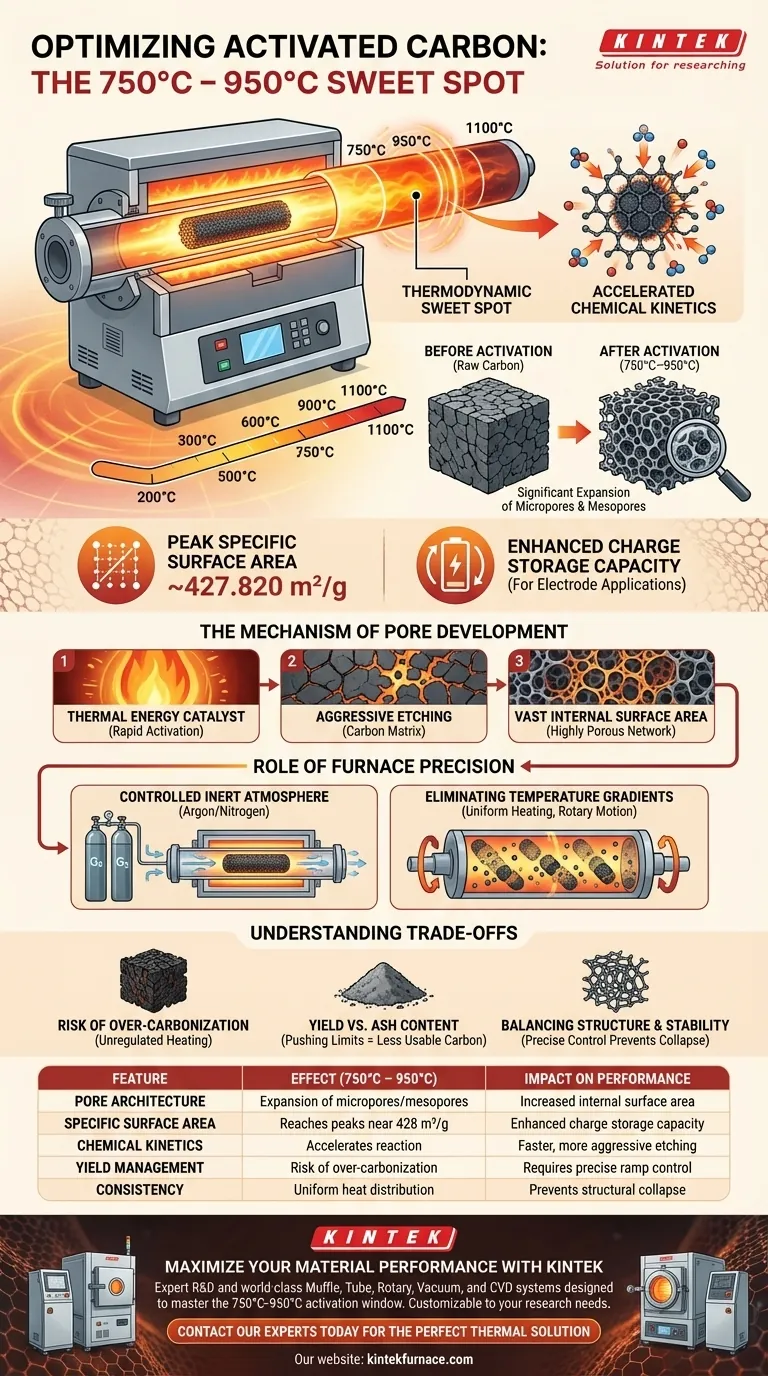

Augmenter la température de fonctionnement de 750°C à 950°C sert d'accélérateur essentiel à la réaction d'activation. Dans un four tubulaire à haute température, cette augmentation thermique spécifique énergise l'interaction entre les activateurs chimiques (tels que le chlorure de potassium) et le squelette carboné. Le résultat direct est une expansion significative des micropores et des mésopores, conduisant à des surfaces spécifiques maximales et à une capacité de stockage de charge améliorée pour les applications d'électrodes.

La plage de température de 750°C à 950°C est le "point idéal" thermodynamique où l'énergie thermique entraîne une gravure agressive du squelette carboné. Bien que pousser vers 950°C maximise la surface spécifique, ce processus nécessite un contrôle environnemental précis pour façonner efficacement la structure interne du matériau.

Le Mécanisme du Développement des Pores

Accélération de la Cinétique Chimique

À des températures supérieures à 750°C, les conditions thermodynamiques dans le four évoluent pour favoriser une activation rapide. L'énergie thermique agit comme un catalyseur, intensifiant la réaction entre le précurseur carboné et les agents d'activation.

Expansion de l'Architecture des Pores

Cette réaction intensifiée grave la matrice carbonée, augmentant considérablement la quantité de micropores et de mésopores. Cette transformation transforme un matériau relativement solide en un réseau hautement poreux avec une vaste surface interne.

Maximisation de la Surface Spécifique

La corrélation entre la température et la surface spécifique est positive dans cette plage. Les matériaux traités à la limite supérieure de 950°C présentent généralement les surfaces spécifiques les plus élevées, atteignant des valeurs d'environ 427,820 m²/g.

Amélioration des Performances Électrochimiques

Les changements physiques de la structure carbonée ont des avantages électrochimiques directs. L'augmentation de la surface spécifique et du volume des pores facilite un meilleur mouvement et stockage des ions, améliorant directement la capacité de stockage de charge des matériaux d'électrodes résultants.

Le Rôle de la Précision du Four

Conditions Atmosphériques Contrôlées

Bien que la température pilote la réaction, le four tubulaire garantit que le matériau ne se consume pas simplement. En maintenant une atmosphère inerte contrôlée (telle que l'argon ou l'azote), le four empêche la consommation oxydative du substrat pendant ces phases de haute température.

Élimination des Gradients de Température

Pour une activation cohérente, la chaleur doit être appliquée uniformément. Les configurations avancées, telles que les fours tubulaires rotatifs, utilisent un culbutage dynamique pour garantir que chaque particule subisse la même histoire thermique, empêchant une activation inégale.

Comprendre les Compromis

Le Risque de Sur-Carbonisation

Des températures plus élevées maximisent la surface spécifique, mais elles comportent des risques si la rampe de chauffage n'est pas contrôlée. Un chauffage continu non régulé peut entraîner une sur-carbonisation, qui dégrade la qualité de la biomasse.

Rendement vs. Teneur en Cendres

Pousser la température trop haut ou augmenter la température trop rapidement peut augmenter la production de cendres. Cela réduit le rendement effectif de charbon, ce qui signifie que vous produisez moins de charbon actif utilisable par rapport à la matière première.

Équilibrer Structure et Stabilité

Bien que 950°C crée le plus de pores, elle impose le plus de contraintes au matériau. Un contrôle précis et programmable de la température est nécessaire pour garantir que le squelette carboné soit gravé pour créer des pores sans provoquer un effondrement structurel total.

Faire le Bon Choix pour Votre Objectif

Pour optimiser votre production de charbon actif, alignez les paramètres de votre four avec vos indicateurs de performance spécifiques :

- Si votre objectif principal est la surface spécifique maximale : Visez la partie supérieure de la plage (950°C) pour maximiser la création de micropores et atteindre des surfaces spécifiques proches de 428 m²/g.

- Si votre objectif principal est le rendement et la cohérence du matériau : Utilisez une rampe de chauffage programmable et des températures légèrement plus basses pour éviter la sur-carbonisation et minimiser la production de cendres.

Une régulation thermique précise fait la différence entre simplement brûler de la biomasse et concevoir des matériaux de stockage d'énergie haute performance.

Tableau Récapitulatif :

| Caractéristique | Effet à 750°C - 950°C | Impact sur les Performances |

|---|---|---|

| Architecture des Pores | Expansion des micropores et mésopores | Augmentation de la surface interne |

| Surface Spécifique | Atteint des pics proches de 427,820 m²/g | Capacité de stockage de charge améliorée |

| Cinétique Chimique | Accélère la réaction activateur/carbone | Gravure plus rapide et plus agressive |

| Gestion du Rendement | Risque de sur-carbonisation/cendres | Nécessite un contrôle précis du taux de montée |

| Cohérence | Nécessite une distribution uniforme de la chaleur | Prévient l'effondrement structurel |

Maximisez les Performances de Votre Matériau avec KINTEK

La précision fait la différence entre la simple carbonisation et l'ingénierie haute performance. Forts d'une R&D experte et d'une fabrication de classe mondiale, KINTEK propose des systèmes avancés de Moufles, Tubulaires, Rotatifs, Sous Vide et CVD conçus pour maîtriser la fenêtre d'activation de 750°C à 950°C. Que vous ayez besoin d'un culbutage uniforme dans un four rotatif ou d'un contrôle atmosphérique précis pour des substrats sensibles, nos fours de laboratoire haute température sont entièrement personnalisables pour répondre à vos besoins de recherche uniques.

Prêt à optimiser vos rendements de carbone et votre surface spécifique ? Contactez nos experts dès aujourd'hui pour trouver la solution thermique parfaite pour votre laboratoire.

Guide Visuel

Références

- Ria Yolanda Arundina, Bambang Subiyanto. Preparation of nitrogen-doped activated carbon from palm oil empty fruit bunches for electrodes in electric double-layer capacitance-type supercapacitors: effect of pyrolysis temperature. DOI: 10.1093/ce/zkae100

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Pourquoi utilise-t-on un réacteur homogène pour la cristallisation ? Atteindre une uniformité thermique de 100 % pour des cristaux purs

- Quelles sont les fonctions d'un évaporateur rotatif et d'une étuve de séchage sous vide dans le sol-gel LTO ? Optimisez votre processus de synthèse

- Quel est le but d'un traitement de recuit final ? Optimisez les performances de votre appareil hétérojonction

- Quel est le but du revêtement des électrodes en aluminium avec Au80Pd20 ? Amélioration de la précision dans la caractérisation des nanoparticules

- Comment une plaque chauffante à agitation magnétique contribue-t-elle à la synthèse sol-gel ? Guide expert pour le succès des couches minces précurseurs

- Quelle est la signification de 1200 °C dans la synthèse de ZrO2:Ti ? Obtenez la pureté de phase dans les céramiques haute performance

- Quel est le but de l'utilisation d'une atmosphère protectrice d'argon (Ar 5.0) ? Assurer un refroidissement sans oxydation

- Comment les systèmes thermiques révèlent-ils les mécanismes anti-écaillage dans le béton CDE ? Explorez la résilience des matériaux avancés