Le rôle principal d'un réacteur homogène est de garantir une uniformité thermique absolue. Grâce à une rotation continue ou à un chauffage circulaire précis, ces réacteurs éliminent les gradients de température à l'intérieur du récipient hydrothermal. Cette intervention mécanique est essentielle pour éviter les points chauds ou froids localisés qui compromettent la synthèse chimique.

En maintenant une température constante dans tout le récipient, les réacteurs homogènes empêchent la formation d'impuretés et garantissent que les cristaux atteignent une taille spécifique et uniforme.

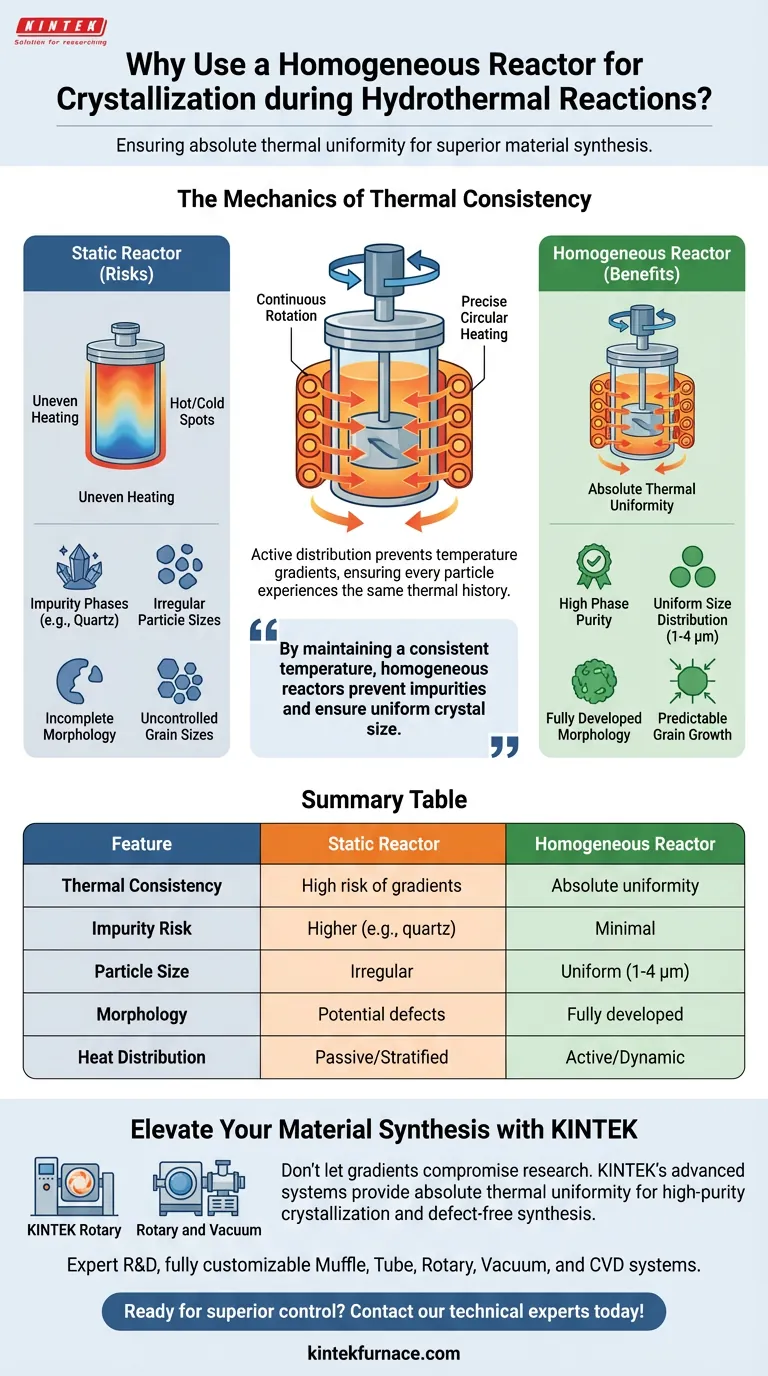

La mécanique de la cohérence thermique

Élimination des gradients de température

Dans un environnement statique, les matériaux à l'intérieur d'un récipient de réaction souffrent souvent d'un chauffage inégal. Un réacteur homogène résout ce problème en faisant tourner continuellement le contenu. Ce mouvement garantit qu'aucune partie du mélange n'est soumise à une surchauffe locale ou à des températures insuffisantes.

Le rôle du mouvement dynamique

Le mécanisme de rotation physique ou de chauffage circulaire distribue activement la chaleur. Cela empêche la stratification des zones de température dans le fluide. Il garantit que chaque particule du lot subit exactement la même histoire thermique.

Impact sur la qualité des cristaux

Prévention des phases d'impuretés

Les variations de température sont une cause majeure de sous-produits chimiques indésirables. Plus précisément, la surchauffe locale peut déclencher la génération de phases d'impuretés. Dans le contexte de la synthèse des zéolithes ZSM-5, par exemple, le non-respect de l'uniformité thermique peut entraîner la formation de quartz plutôt que de la structure zéolithique souhaitée.

Obtention d'une taille de particules uniforme

La cohérence de la température équivaut à la cohérence des taux de croissance. Lorsque l'environnement thermique est homogène, les cristaux poussent uniformément. Cette technologie s'est avérée produire des cristaux de zéolithe ZSM-5 avec une distribution de taille de particules très uniforme, généralement comprise entre 1 et 4 µm.

Risques d'un chauffage non homogène

Morphologie incomplète

Si le processus de chauffage est inégal, la structure physique du cristal peut ne pas se former correctement. Cela conduit à une "morphologie incomplète", où le réseau cristallin est défectueux ou mal formé. Un réacteur homogène garantit que la structure cristalline se développe pleinement et de manière prévisible.

Tailles de grains incontrôlées

Sans l'action de mélange d'un réacteur homogène, les tailles de grains varient considérablement au sein d'un même lot. Certains cristaux peuvent devenir trop gros en raison de points chauds, tandis que d'autres restent stunted. Ce manque d'uniformité dégrade considérablement les performances du matériau final.

Faire le bon choix pour votre objectif

Pour maximiser la qualité de votre réaction hydrothermale, alignez votre choix d'équipement sur vos exigences spécifiques en matière de pureté et de taille.

- Si votre objectif principal est la pureté de phase : Utilisez un réacteur homogène pour éviter la surchauffe locale, qui est la cause première des impuretés telles que le quartz.

- Si votre objectif principal est la cohérence de la taille : Comptez sur la rotation continue du réacteur pour garantir que tous les cristaux poussent au même rythme, atteignant une distribution étroite de 1 à 4 µm.

La gestion thermique précise n'est pas un luxe ; c'est l'exigence fondamentale pour la synthèse de matériaux cristallins de haute qualité et sans défaut.

Tableau récapitulatif :

| Caractéristique | Réacteur statique (standard) | Réacteur homogène (rotatif) |

|---|---|---|

| Cohérence thermique | Risque élevé de gradients localisés | Uniformité thermique absolue |

| Risque d'impuretés | Plus élevé (par ex., formation de quartz) | Minimal (pureté de phase élevée) |

| Taille des particules | Irrégulière et incontrôlée | Distribution uniforme (1-4 µm) |

| Morphologie | Potentiel de défauts/incomplet | Structures cristallines entièrement développées |

| Distribution de la chaleur | Passive/Stratifiée | Mouvement actif/dynamique |

Élevez votre synthèse de matériaux avec KINTEK

Ne laissez pas les gradients de température compromettre vos recherches. Les systèmes rotatifs et sous vide avancés de KINTEK sont conçus pour fournir l'uniformité thermique absolue requise pour la cristallisation de haute pureté et la synthèse sans défaut.

Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Mufflé, à tubes, rotatifs, sous vide et CVD entièrement personnalisables, conçus pour répondre aux besoins uniques de votre laboratoire.

Prêt à obtenir un contrôle supérieur de la taille des grains et de la pureté de phase ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution de four haute température idéale !

Guide Visuel

Références

- Zhenhua Sun, Zhaohui Huang. A Hydrothermal Synthesis Process of ZSM-5 Zeolite for VOCs Adsorption Using Desilication Solution. DOI: 10.3390/separations11020039

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quel rôle joue une atmosphère réactive comme l'azote dans le PFS ? Amélioration du traitement de surface du dioxyde de titane

- Quelle est l'importance de l'équipement de séchage industriel pour les poudres métalliques ? Maîtriser le post-traitement et le contrôle qualité

- Pourquoi est-il essentiel de maintenir un environnement entre 80 et 120°C ? Optimisez votre traitement de déformation plastique

- Comment les fours IR haute puissance se comparent-ils aux équipements traditionnels pour les nanocomposites ? Libérez un contrôle supérieur des matériaux

- Quel rôle le contrôle de la température joue-t-il dans la pyrolyse de la biomasse pour le biochar ? Atteindre une structure poreuse et un rendement optimaux

- Quel rôle jouent les fours de frittage RTP ou continus dans la formation des électrodes de cellules solaires ? Optimisez votre processus de cuisson

- Pourquoi un approvisionnement continu en argon de très haute pureté est-il nécessaire pour les alliages Aluminium-Silicium ? Assurer l'exactitude des données de viscosité

- Comment un système de mesure de température infrarouge de haute précision influence-t-il la qualité du frittage des céramiques Al2O3/TiC ?