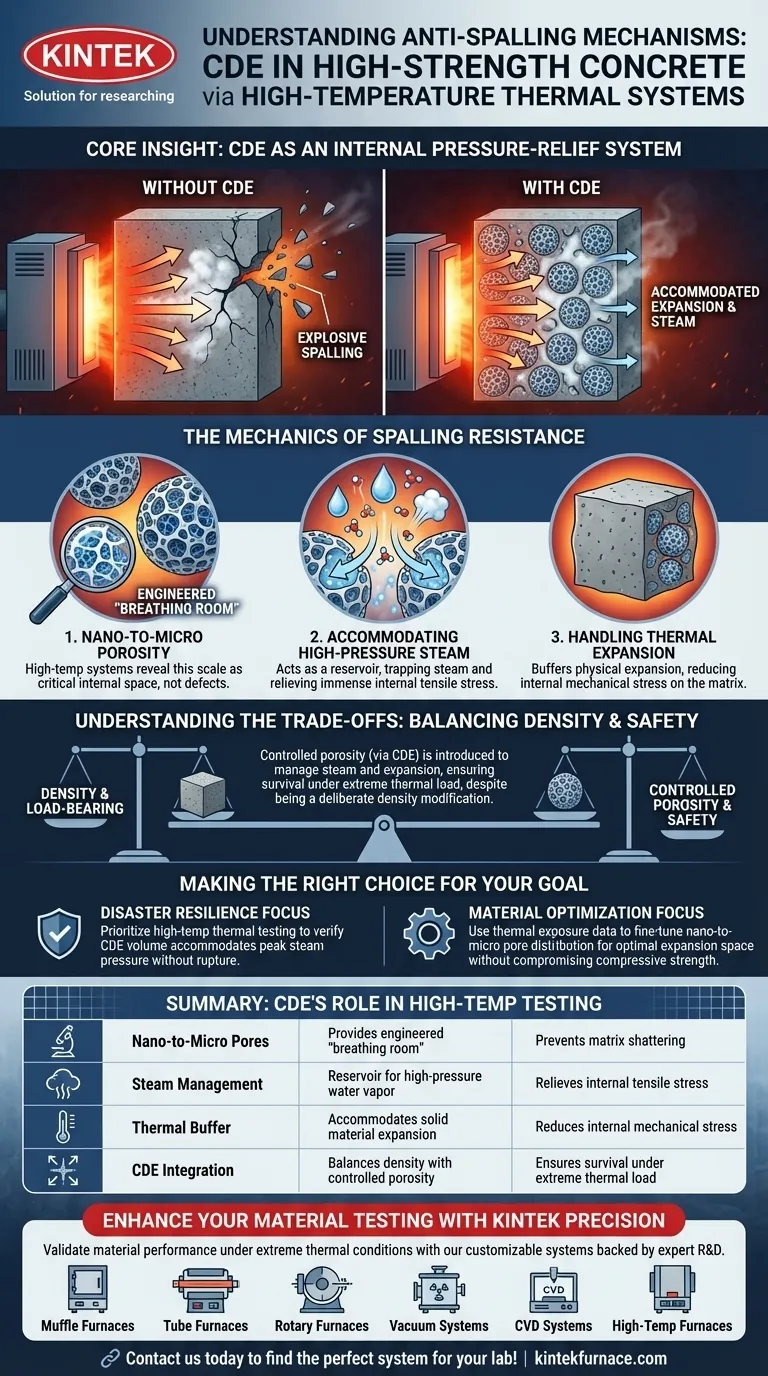

Les systèmes thermiques à haute température servent d'outil de validation essentiel pour comprendre comment la terre de diatomées calcinée (CDE) agit comme un mécanisme de sécurité dans le béton. En soumettant des échantillons de béton à haute résistance à une chaleur intense, ces systèmes révèlent que l'architecture poreuse à l'échelle nanométrique à micrométrique du CDE fournit un espace interne essentiel. Cet espace vide accueille la vapeur à haute pression et la dilatation thermique, empêchant directement le mode de défaillance catastrophique connu sous le nom d'écaillage explosif.

L'idée principale est que le CDE fonctionne comme un système de décompression interne. Les tests thermiques à haute température confirment que sa structure poreuse permet à la vapeur en expansion et au matériau d'occuper les vides internes plutôt que de faire éclater la matrice de béton dense.

La mécanique de la résistance à l'écaillage

La fonction de la porosité nanométrique à micrométrique

La référence principale souligne que l'efficacité du CDE réside dans son échelle structurelle spécifique. Les systèmes à haute température permettent aux chercheurs d'observer le comportement des pores à l'échelle nanométrique à micrométrique sous contrainte.

Ces pores ne sont pas des défauts structurels ; ils constituent une "marge de manœuvre" conçue dans le matériau. Dans le béton à haute résistance, qui est généralement très dense, la présence de cette porosité spécifique est le facteur clé de différenciation lors d'un événement d'incendie.

Accueillir la vapeur à haute pression

Lorsque le béton est exposé à un chauffage rapide, l'humidité interne se vaporise instantanément. Dans le béton à haute résistance standard, cette vapeur crée une pression interne immense car elle n'a nulle part où s'échapper.

Les systèmes thermiques démontrent que le CDE fournit l'espace interne nécessaire. Cet espace agit comme un réservoir, piégeant et retenant la vapeur à haute pression afin qu'elle n'exerce pas de forces variables dépassant la résistance à la traction du béton.

Gestion de la dilatation thermique

Au-delà de la vapeur d'eau, le matériau solide du béton se dilate lorsqu'il est chauffé. Cette dilatation thermique peut induire des contraintes importantes dans une structure rigide.

Les tests confirment que l'architecture poreuse du CDE accueille également cette expansion physique. Elle agit efficacement comme une zone tampon, absorbant le changement de volume et réduisant la contrainte mécanique interne sur la matrice de béton.

Comprendre les compromis

Équilibrer densité et sécurité

Le béton à haute résistance est apprécié pour sa densité et sa capacité portante. Cependant, la caractéristique même qui le rend résistant - sa faible perméabilité - le rend susceptible à l'écaillage explosif.

Le compromis révélé par ces systèmes thermiques est la nécessité d'introduire une porosité contrôlée (via le CDE) dans un matériau conçu pour être non poreux. Bien que cette architecture empêche l'écaillage en gérant la vapeur et l'expansion, elle représente une modification délibérée de la densité interne du béton pour assurer sa survie sous une charge thermique extrême.

Faire le bon choix pour votre objectif

Pour utiliser efficacement le CDE dans les applications de béton à haute résistance, tenez compte des éléments suivants en fonction de vos objectifs spécifiques :

- Si votre objectif principal est la résilience aux catastrophes : Privilégiez les tests avec des systèmes thermiques à haute température pour vérifier que le volume de CDE est suffisant pour accueillir la pression de vapeur maximale sans rupture.

- Si votre objectif principal est l'optimisation des matériaux : Utilisez les données de l'exposition thermique pour affiner la distribution des pores nanométriques à micrométriques, en veillant à permettre juste assez d'espace d'expansion sans compromettre la résistance à la compression.

En utilisant des systèmes à haute température pour valider la capacité poreuse du CDE, vous transformez une propriété théorique du matériau en une caractéristique de sécurité éprouvée.

Tableau récapitulatif :

| Composant du mécanisme | Fonction dans les tests à haute température | Bénéfice pour l'intégrité du matériau |

|---|---|---|

| Pores nanométriques à micrométriques | Fournit une "marge de manœuvre" conçue | Empêche l'éclatement de la matrice |

| Gestion de la vapeur | Réservoir pour la vapeur d'eau à haute pression | Soulage la contrainte de traction interne |

| Tampon thermique | Accueille l'expansion du matériau solide | Réduit la contrainte mécanique interne |

| Intégration CDE | Équilibre la densité avec la porosité contrôlée | Assure la survie sous charge thermique extrême |

Améliorez vos tests de matériaux avec la précision KINTEK

Vous cherchez à valider les performances des matériaux dans des conditions thermiques extrêmes ? Forts d'une R&D et d'une fabrication expertes, KINTEK propose des systèmes de muffles, tubulaires, rotatifs, sous vide et CVD haute performance, ainsi que d'autres fours de laboratoire à haute température, tous entièrement personnalisables pour répondre à vos besoins de recherche uniques.

Que vous étudiiez les mécanismes anti-écaillage du béton à haute résistance ou que vous développiez la prochaine génération de matériaux résilients, nos solutions thermiques offrent le contrôle précis et la fiabilité dont vous avez besoin. Contactez-nous dès aujourd'hui pour trouver le système parfait pour votre laboratoire !

Guide Visuel

Références

- Muttaqin Hasan, Taufiq Saidi. Properties of High-Strength Concrete Incorporating Calcined Diatomaceous Earth, Polypropylene, and Glass Fibers. DOI: 10.3390/buildings15020225

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'une étuve de séchage sous vide pour les précurseurs sur papier carbone ? Maximiser les performances du matériau

- Quel rôle le traitement thermique dans un four joue-t-il dans l'analyse de phase du kaolin ? Optimisez la structure de votre catalyseur

- Quel rôle l'équipement de processus de fluoration joue-t-il dans le prétraitement des sels LiF-BeF2 ? Assurer des substrats de haute pureté

- Quels sont les objectifs de l'agitation du métal en fusion et du traitement par isolation lors du processus de préparation de l'alliage maître Al-5Er-Ti ?

- Comment un four sous vide contribue-t-il à la performance des boues d'électrodes composites ? Améliorer la durée de vie et la stabilité de la batterie

- Pourquoi un four de séchage sous vide est-il nécessaire pour les précurseurs Fe-CN@CoCN ? Préserver l'intégrité structurelle du MOF

- Pourquoi un four de séchage sous vide est-il essentiel dans la synthèse de nano-réseaux de CuCl ? Protéger la pureté et les performances

- Quel est le rôle des précurseurs hydratés dans la synthèse des nanofeuillets de Mn3O4 ? Atteindre un contrôle dimensionnel au niveau atomique