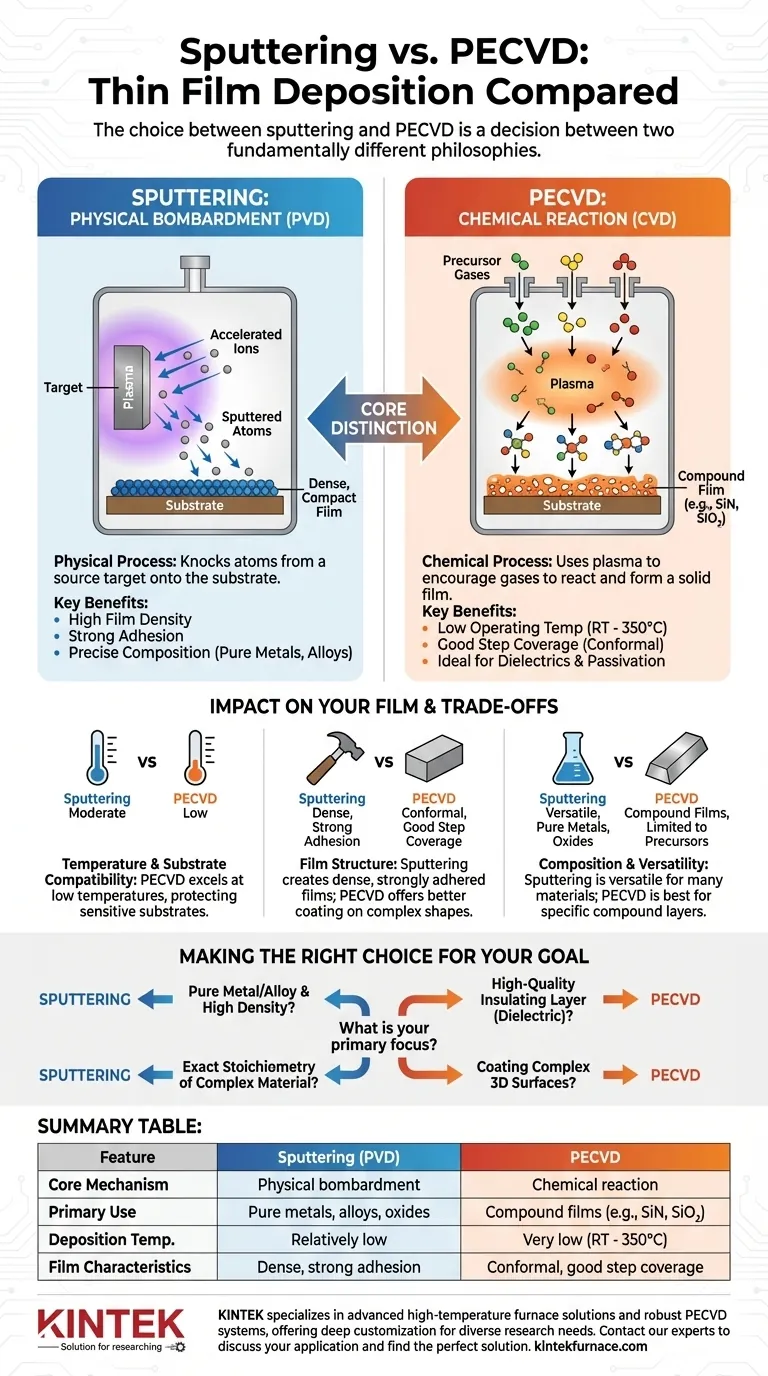

Fondamentalement, la différence entre la pulvérisation cathodique (sputtering) et le dépôt chimique en phase vapeur assisté par plasma (PECVD) réside dans la manière dont ils construisent une couche mince. La pulvérisation cathodique est un processus physique qui arrache des atomes d'une cible source pour les déposer sur votre substrat, un peu comme un sablage microscopique. En revanche, le PECVD est un processus chimique qui utilise le plasma pour encourager les gaz à réagir et à former un film solide sur la surface du substrat.

Le choix entre la pulvérisation cathodique et le PECVD est une décision entre deux philosophies fondamentalement différentes. La pulvérisation cathodique offre précision et densité par transfert physique de matière, tandis que le PECVD permet la création de films composés uniques à basse température grâce à des réactions chimiques contrôlées.

La distinction fondamentale : dépôt physique contre chimique

Pour sélectionner la bonne méthode, vous devez d'abord comprendre leurs mécanismes opposés. L'un déplace physiquement des atomes, tandis que l'autre construit chimiquement des molécules.

Pulvérisation cathodique : un processus de bombardement physique

La pulvérisation cathodique est un type de dépôt physique en phase vapeur (PVD). Le processus commence par la création d'un plasma, généralement à partir d'un gaz inerte comme l'Argon.

Ces ions de gaz énergisés sont accélérés et dirigés vers un bloc de matériau source, connu sous le nom de cible.

Lorsque les ions frappent la cible, ils délogent ou "pulvérisent" physiquement des atomes de celle-ci. Ces atomes éjectés traversent ensuite la chambre à vide et se déposent sur le substrat, construisant la couche mince atome par atome.

PECVD : une réaction chimique assistée par plasma

Le PECVD est une variante du dépôt chimique en phase vapeur (CVD). Au lieu d'une cible solide, ce processus utilise des gaz précurseurs réactifs.

Un plasma est utilisé pour transférer de l'énergie à ces gaz, brisant leurs liaisons chimiques et créant des molécules hautement réactives.

Ces espèces réactives se déposent ensuite sur le substrat, où elles subissent une réaction chimique pour former le film mince solide souhaité. Le plasma permet à cette réaction de se produire à des températures beaucoup plus basses que dans le CVD traditionnel.

Comment cette différence impacte votre film

Le mécanisme — transfert physique contre réaction chimique — influence directement la température, la structure et la composition du film résultant.

Température de dépôt et compatibilité du substrat

L'avantage principal du PECVD est sa basse température de fonctionnement, souvent entre la température ambiante et 350°C. Le plasma fournit l'énergie nécessaire aux réactions chimiques qui nécessiteraient autrement une chaleur extrême (supérieure à 600°C).

Ceci rend le PECVD idéal pour déposer des films sur des substrats sensibles à la température comme les plastiques ou les plaquettes de semi-conducteurs qui contiennent déjà des circuits intégrés délicats.

Bien que la pulvérisation cathodique soit également un processus à température relativement basse, l'avantage clé du PECVD est de permettre un dépôt *chimique* sans la chaleur dommageable du CVD conventionnel.

Densité et adhérence du film

Les atomes pulvérisés arrivent sur le substrat avec une énergie cinétique importante. Cet effet de "martelage" résulte généralement en des films très denses et compacts avec une forte adhérence au substrat.

Ceci est hautement souhaitable pour des applications telles que les contacts électriques, les barrières de diffusion ou les revêtements réfléchissants où l'intégrité du film est primordiale.

Composition et structure du film

La pulvérisation cathodique excelle dans le dépôt de films de métaux purs, d'alliages et d'oxydes avec une grande fidélité. La composition du film est un reflet direct du matériau cible, offrant un contrôle précis.

Le PECVD, par nature, est utilisé pour synthétiser des films composés, en particulier des films amorphes comme le nitrure de silicium (SiN) ou le dioxyde de silicium (SiO₂). Il est moins adapté au dépôt de métaux purs, mais constitue la norme industrielle pour la création de couches diélectriques et de passivation de haute qualité.

Comprendre les compromis

Aucune méthode n'est universellement supérieure. Le choix optimal dépend entièrement de votre matériau spécifique et de vos exigences de performance.

Polyvalence des matériaux

La pulvérisation cathodique est plus polyvalente pour une plus large gamme de matériaux. Tant que vous pouvez former un matériau en une cible solide, vous pouvez probablement le pulvériser.

Le PECVD est limité par la disponibilité de gaz précurseurs appropriés qui sont stables à température ambiante mais réagiront correctement dans le plasma.

Vitesse de dépôt contre couverture de marche (Step Coverage)

Le PECVD peut souvent atteindre des vitesses de dépôt plus élevées, ce qui est bénéfique pour la fabrication de films plus épais.

Cependant, la pulvérisation cathodique offre généralement une meilleure uniformité d'épaisseur sur les grands substrats. Les films PECVD ont également tendance à être plus conformes, ce qui signifie qu'ils peuvent revêtir les côtés des caractéristiques de surface tridimensionnelles complexes plus uniformément que le processus de pulvérisation cathodique, plus directionnel et "à ligne de mire".

Faire le bon choix pour votre objectif

Basez votre décision sur les propriétés dont vous avez besoin dans votre film final, et non sur le processus lui-même.

- Si votre objectif principal est de déposer un métal pur ou un alliage avec une haute densité : La pulvérisation cathodique est le choix supérieur en raison de son mécanisme de transfert physique et de son contrôle précis.

- Si votre objectif principal est de créer une couche isolante (diélectrique) de haute qualité sur un substrat sensible à la température : Le PECVD est la solution idéale, car il a été spécifiquement conçu à cet effet.

- Si votre objectif principal est de maintenir la stœchiométrie exacte d'un matériau composé complexe : La pulvérisation cathodique à partir d'une cible préfabriquée offre la voie la plus directe et la plus contrôlable.

- Si votre objectif principal est de revêtir une surface complexe avec une couche uniforme et conforme : Le mécanisme de réaction en phase gazeuse du PECVD fournit souvent une meilleure couverture de marche.

En fin de compte, comprendre la différence fondamentale entre le bombardement physique et la réaction chimique vous permettra de choisir le bon outil pour votre défi d'ingénierie spécifique.

Tableau récapitulatif :

| Caractéristique | Pulvérisation cathodique (PVD) | PECVD |

|---|---|---|

| Mécanisme de base | Bombardement physique | Réaction chimique |

| Utilisation principale | Métaux purs, alliages, oxydes | Films composés (ex : SiN, SiO₂) |

| Temp. de dépôt | Relativement basse | Très basse (TA - 350°C) |

| Caractéristiques du film | Dense, forte adhérence | Conforme, bonne couverture de marche |

Vous hésitez encore sur la méthode de dépôt adaptée à votre projet ?

KINTEK est spécialisée dans les solutions de fours avancés à haute température, y compris nos systèmes PECVD robustes. En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons aux laboratoires diversifiés les bons outils pour leurs défis uniques. Notre solide capacité de personnalisation profonde garantit que nous pouvons répondre précisément à vos exigences expérimentales spécifiques.

Contactez nos experts dès aujourd'hui pour discuter de votre application et trouver la solution parfaite pour vos besoins de dépôt de couches minces.

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température