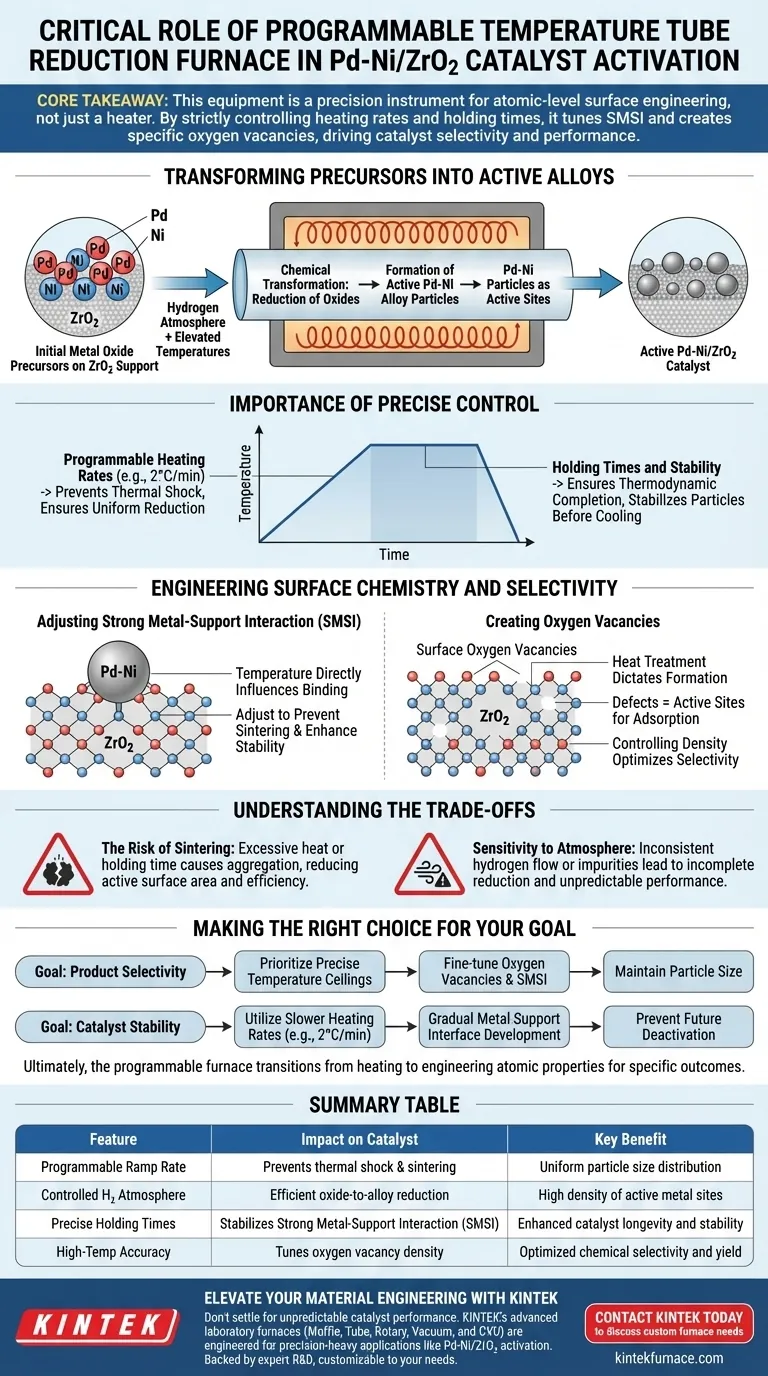

Le four tubulaire de réduction programmable en température sert d'outil définitif pour l'activation des catalyseurs Pd-Ni/ZrO2. Son rôle essentiel est d'exécuter avec précision la réduction à haute température des précurseurs d'oxydes métalliques en particules actives d'alliage Palladium-Nickel (Pd-Ni) sous une atmosphère d'hydrogène contrôlée.

Idée clé : Cet équipement n'est pas simplement un appareil de chauffage ; c'est un instrument de précision pour l'ingénierie de surface au niveau atomique. En contrôlant strictement les vitesses de chauffage et les temps de maintien, le four ajuste la Forte Interaction Métal-Support (SMSI) et crée des lacunes d'oxygène spécifiques, qui sont les principaux moteurs de la sélectivité et des performances finales du catalyseur.

Transformer les précurseurs en alliages actifs

Le mécanisme de réduction

La fonction principale du four est de faciliter une transformation chimique.

Il expose le matériau catalytique à une atmosphère d'hydrogène à des températures élevées.

Cet environnement réduit les précurseurs d'oxydes métalliques initiaux présents sur le matériau support.

Formation de particules Pd-Ni

L'objectif ultime de ce traitement thermique est la création de structures métalliques spécifiques.

Par réduction, le four convertit les oxydes en particules d'alliage Pd-Ni actives.

Ces particules servent de sites actifs où se dérouleront les futures réactions catalytiques.

L'importance d'un contrôle précis

Vitesses de chauffage programmables

L'aspect "programmable" du four est essentiel pour la qualité du catalyseur.

Il permet des vitesses de montée précises, telles que 2°C/min, plutôt qu'un chauffage rapide non contrôlé.

Cette montée en température lente et contrôlée évite les chocs thermiques et assure une réduction uniforme sur tout le matériau.

Temps de maintien et stabilité

Au-delà de la vitesse de montée, le four maintient des températures spécifiques pendant des durées définies.

Ce "temps de maintien" garantit que le processus de réduction est thermodynamiquement complet.

Il permet aux particules métalliques de se stabiliser sur la structure de support avant le refroidissement.

Ingénierie de la chimie de surface et de la sélectivité

Ajustement du SMSI

La température du four influence directement la Forte Interaction Métal-Support (SMSI).

Le SMSI décrit la force avec laquelle les particules Pd-Ni se lient électroniquement et physiquement au support ZrO2.

En ajustant la température de réduction, vous pouvez optimiser cette interaction pour éviter le frittage (agglomération) des particules et améliorer la stabilité.

Création de lacunes d'oxygène

Le traitement thermique dans ce four dicte la formation de lacunes d'oxygène en surface.

Ces lacunes sont des défauts dans la structure du réseau qui agissent souvent comme des sites actifs pour l'adsorption.

Le contrôle de la densité de ces lacunes est la clé pour optimiser la sélectivité des produits catalytiques.

Comprendre les compromis

Le risque de frittage

Bien que des températures élevées soient nécessaires pour la réduction, une chaleur excessive est préjudiciable.

Si la température dépasse le seuil ou est maintenue trop longtemps, les particules métalliques peuvent s'agréger (frittage).

Cela réduit la surface active, diminuant considérablement l'efficacité globale du catalyseur.

Sensibilité à l'atmosphère

L'efficacité du four dépend entièrement de la pureté et du débit du gaz réducteur (hydrogène).

Un débit de gaz incohérent ou des impuretés peuvent entraîner une réduction incomplète.

Cela se traduit par un catalyseur avec des états d'oxydation mixtes, entraînant des performances imprévisibles et une faible sélectivité.

Faire le bon choix pour votre objectif

Pour maximiser le potentiel de vos catalyseurs Pd-Ni/ZrO2, vous devez aligner la programmation de votre four avec vos objectifs catalytiques spécifiques.

- Si votre objectif principal est la sélectivité des produits : Privilégiez des températures maximales précises pour affiner les lacunes d'oxygène et le SMSI sans altérer la taille des particules.

- Si votre objectif principal est la stabilité du catalyseur : Utilisez des vitesses de chauffage plus lentes (par exemple, 2°C/min) pour assurer un développement progressif de l'interface métal-support, évitant ainsi la désactivation future.

En fin de compte, le four programmable vous permet de passer du simple chauffage des matériaux à l'ingénierie de leurs propriétés atomiques pour des résultats chimiques spécifiques.

Tableau récapitulatif :

| Caractéristique | Impact sur le catalyseur | Avantage clé |

|---|---|---|

| Vitesse de montée programmable | Prévient les chocs thermiques et le frittage | Distribution uniforme de la taille des particules |

| Atmosphère H2 contrôlée | Réduction efficace des oxydes en alliages | Haute densité de sites métalliques actifs |

| Temps de maintien précis | Stabilise la Forte Interaction Métal-Support (SMSI) | Durée de vie et stabilité accrues du catalyseur |

| Précision des hautes températures | Ajuste la densité des lacunes d'oxygène | Sélectivité chimique et rendement optimisés |

Élevez votre ingénierie des matériaux avec KINTEK

Ne vous contentez pas de performances de catalyseur imprévisibles. Les fours de laboratoire avancés de KINTEK sont spécialement conçus pour les applications de haute précision telles que l'activation des catalyseurs Pd-Ni/ZrO2.

Soutenus par une R&D experte et une fabrication de classe mondiale, nous fournissons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous entièrement personnalisables pour répondre à vos besoins spécifiques de recherche ou de production. Que vous ayez besoin de vitesses de montée précises de 2°C/min ou de contrôles d'atmosphère gazeuse spécialisés, nos solutions haute température vous garantissent une ingénierie des propriétés atomiques en toute confiance.

Prêt à optimiser votre sélectivité et votre stabilité catalytiques ?

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés

Guide Visuel

Références

- Yuze Wu, He Tian. Preparation of a Pd/Ni Bimetallic Catalyst and its Application in the Selective Hydrogenation of Phenol. DOI: 10.61187/ita.v3i2.209

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Comment le choix du matériau de revêtement pour un réacteur tubulaire à lit fixe de laboratoire affecte-t-il les expériences d'hydrogénation du CO2 ?

- Quel rôle joue un four tubulaire à haute température dans la carbonisation de la biomasse ? Obtenez des structures de biochar supérieures

- Quelle est la nécessité de l'environnement d'hydrogène à 500 °C fourni par un four de réduction tubulaire ? Maîtriser l'activation des catalyseurs

- Quel est le rôle d'un collecteur cyclonique dans la récupération d'échantillons dans un DTF ? Améliorer la précision de l'analyse des résidus solides

- Quel type d'environnement expérimental un four tubulaire à vide poussé offre-t-il pour la préparation de céramiques haute performance ?

- Pourquoi choisir un four tubulaire vertical plutôt qu'un four tubulaire horizontal ? Obtenez une uniformité et une pureté supérieures

- Pourquoi un four de réduction tubulaire est-il utilisé pour la pré-réduction des catalyseurs CeAlOx/NiO/Ni-mousse ? Préparation essentielle du catalyseur

- Quel rôle chimique joue un four tubulaire lors de la carbonisation du Si@Sn@C ? Révolutionnez la synthèse de matériaux avancés