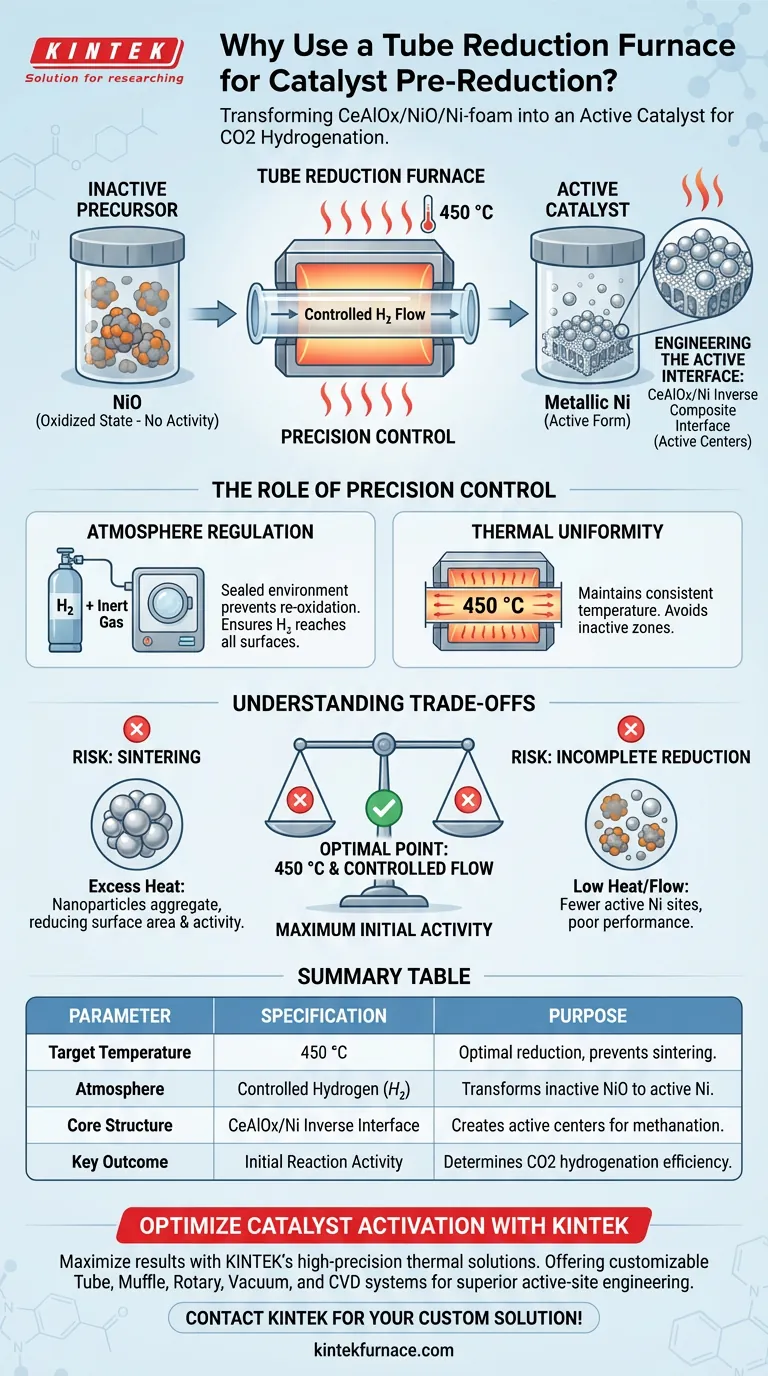

Un four de réduction tubulaire est utilisé pour transformer le catalyseur de son état oxydé synthétisé et inactif (NiO) en sa forme métallique active. En soumettant le précurseur CeAlOx/NiO/Ni-mousse à un flux d'hydrogène contrôlé à 450 °C, le four réduit les oxydes de nickel en nanoparticules de nickel métalliques, créant ainsi l'interface chimique spécifique requise pour l'hydrogénation du CO2.

La fonction principale de ce processus n'est pas simplement la réduction chimique, mais l'ingénierie précise de "l'interface composite inverse CeAlOx/Ni". Cet arrangement structurel, obtenu uniquement par un traitement thermique contrôlé, génère les centres actifs qui déterminent l'activité de méthanation initiale et la performance globale du catalyseur.

Du précurseur inactif au catalyseur actif

La nécessité de la réduction chimique

Les catalyseurs tels que CeAlOx/NiO/Ni-mousse sont généralement synthétisés à l'état oxydé, spécifiquement sous forme d'oxyde de nickel (NiO).

Le NiO lui-même ne possède aucune activité d'hydrogénation.

Pour déclencher les capacités de réaction, le four utilise une atmosphère d'hydrogène pour éliminer les atomes d'oxygène de la structure, convertissant le matériau en nickel métallique (Ni).

Construction de l'interface inverse

Le processus de réduction fait plus que simplement créer du métal ; il crée une microstructure spécifique.

Le traitement construit une interface composite inverse CeAlOx/Ni.

Cela implique que les nanoparticules de Ni métalliques entrent en contact intime avec les oxydes de support, formant les centres actifs efficaces nécessaires à la réaction de méthanation.

Définition de l'activité initiale

Le succès du processus d'hydrogénation du CO2 est directement lié à cette étape de pré-réduction.

La qualité de la réduction détermine la densité et la nature des sites actifs.

Par conséquent, le traitement au four établit directement l'activité de réaction initiale du catalyseur.

Le rôle du contrôle de précision

Régulation de l'atmosphère

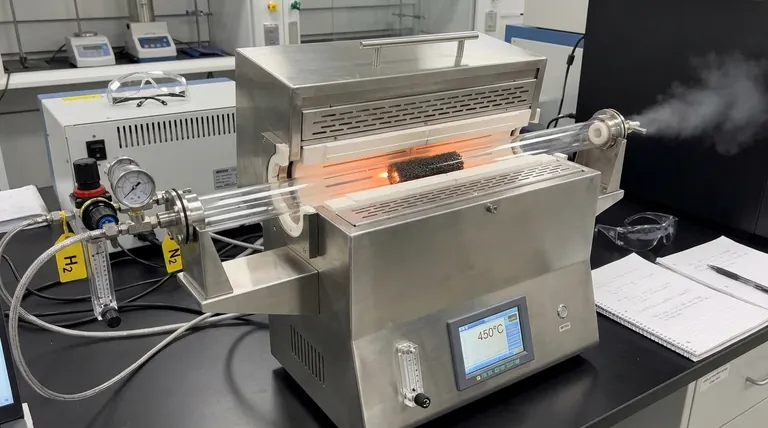

Un four tubulaire est essentiel car il fournit un environnement scellé et contrôlable pour les gaz dangereux ou volatils.

Il permet l'introduction précise de gaz hydrogène (souvent mélangé à des gaz inertes comme l'azote ou l'argon) pour assurer une atmosphère réductrice stable.

Cela évite la ré-oxydation et garantit que l'agent réducteur atteint toutes les surfaces du support poreux en Ni-mousse.

Précision thermique

La référence principale spécifie une température de réduction de 450 °C.

Le four tubulaire maintient cette température avec une grande uniformité, garantissant que la réduction est cohérente sur l'ensemble du volume du catalyseur.

Sans cette stabilité thermique, certaines parties du catalyseur pourraient rester oxydées (inactives) tandis que d'autres pourraient se dégrader.

Comprendre les compromis

Le risque de frittage

Bien qu'une chaleur élevée soit nécessaire pour la réduction, une chaleur excessive ou des vitesses de chauffage incontrôlées peuvent être préjudiciables.

Si la température du four dépasse ou stagne trop longtemps, les nanoparticules métalliques peuvent s'agréger ou "fritter".

Les particules plus grosses ont une surface plus petite, ce qui réduit considérablement l'activité catalytique obtenue pendant le processus.

Réduction incomplète

Inversement, si la température est trop basse ou si le débit d'hydrogène est insuffisant, la réduction de NiO en Ni sera incomplète.

Cela laisse le catalyseur avec moins de sites métalliques actifs.

Le résultat est un échec dans la formation de l'interface critique CeAlOx/Ni, entraînant une mauvaise performance dans l'hydrogénation du CO2.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre catalyseur CeAlOx/NiO/Ni-mousse, considérez les paramètres suivants lors du fonctionnement du four :

- Si votre objectif principal est l'activité initiale maximale : Assurez-vous que le four est calibré pour maintenir exactement 450 °C ; les déviations peuvent altérer la formation de l'interface composite inverse critique.

- Si votre objectif principal est l'uniformité microstructurale : Privilégiez le contrôle des débits de gaz pour garantir que l'atmosphère d'hydrogène est uniformément répartie dans la structure en Ni-mousse.

En fin de compte, le four de réduction tubulaire n'est pas seulement un appareil de chauffage ; c'est l'outil qui définit architecturalement les sites actifs de votre catalyseur.

Tableau récapitulatif :

| Paramètre | Spécification | Objectif |

|---|---|---|

| Température cible | 450 °C | Réduction optimale sans frittage des nanoparticules |

| Atmosphère | Hydrogène contrôlé ($H_2$) | Transforme le NiO inactif en nickel métallique actif |

| Structure centrale | Interface inverse CeAlOx/Ni | Crée les centres actifs pour l'activité de méthanation |

| Résultat clé | Activité de réaction initiale | Détermine l'efficacité de l'hydrogénation du CO2 |

Optimisez votre activation de catalyseur avec KINTEK

Maximisez vos résultats d'hydrogénation du CO2 avec les solutions thermiques de haute précision de KINTEK. Soutenue par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide, CVD, et d'autres fours de laboratoire à haute température, tous personnalisables pour des besoins uniques. Que vous développiez des interfaces composites inverses complexes ou que vous augmentiez la production de catalyseurs, nos systèmes offrent la stabilité thermique et le contrôle de l'atmosphère requis pour une ingénierie supérieure des sites actifs.

Contactez KINTEK dès aujourd'hui pour discuter de votre solution de four personnalisée !

Guide Visuel

Références

- Xin Tang, Lili Lin. Thermally stable Ni foam-supported inverse CeAlOx/Ni ensemble as an active structured catalyst for CO2 hydrogenation to methane. DOI: 10.1038/s41467-024-47403-4

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quel rôle joue un four tubulaire dans la préparation de films minces de g-C3N4 ? Optimisez votre synthèse CVD à paroi chaude

- Comment la température est-elle contrôlée dans un four tubulaire ? Maîtrisez les processus thermiques de précision pour votre laboratoire

- Quel est le but de l'utilisation d'un four tubulaire pendant la phase de réduction du traitement de surface des paillettes de graphite ?

- Comment le processus de réduction par l'hydrogène dans un four tubulaire de laboratoire facilite-t-il l'exsolution des espèces de nickel ?

- Comment la chaleur est-elle transférée au matériau à l'intérieur du four tubulaire ? Maîtriser le processus en trois étapes pour un chauffage précis

- Quelle est la fonction principale du traitement thermique contrôlé pour les couches minces de YIG ? Déverrouiller l'ordre magnétique en spintronique

- Quel rôle joue un four tubulaire à haute température dans la pyrolyse initiale de la biomasse de feuilles de palmier dattier ? Principaux enseignements

- Quel est le rôle spécifique d'un four tubulaire dans la synthèse et l'encapsulation au carbone des alliages NiMo ? Expliqué